Durch die zunehmende Elektromobilität stehen Automobilhersteller und Zulieferer vor neuen Herausforderungen. Neue Materialien mit möglichst geringem CO2-Footprint müssen mit innovativen Fertigungsverfahren wie die additive Fertigung und digitalen Entwicklungstools verarbeitet werden.

Das Herz eines Elektroautos ist die Batterie

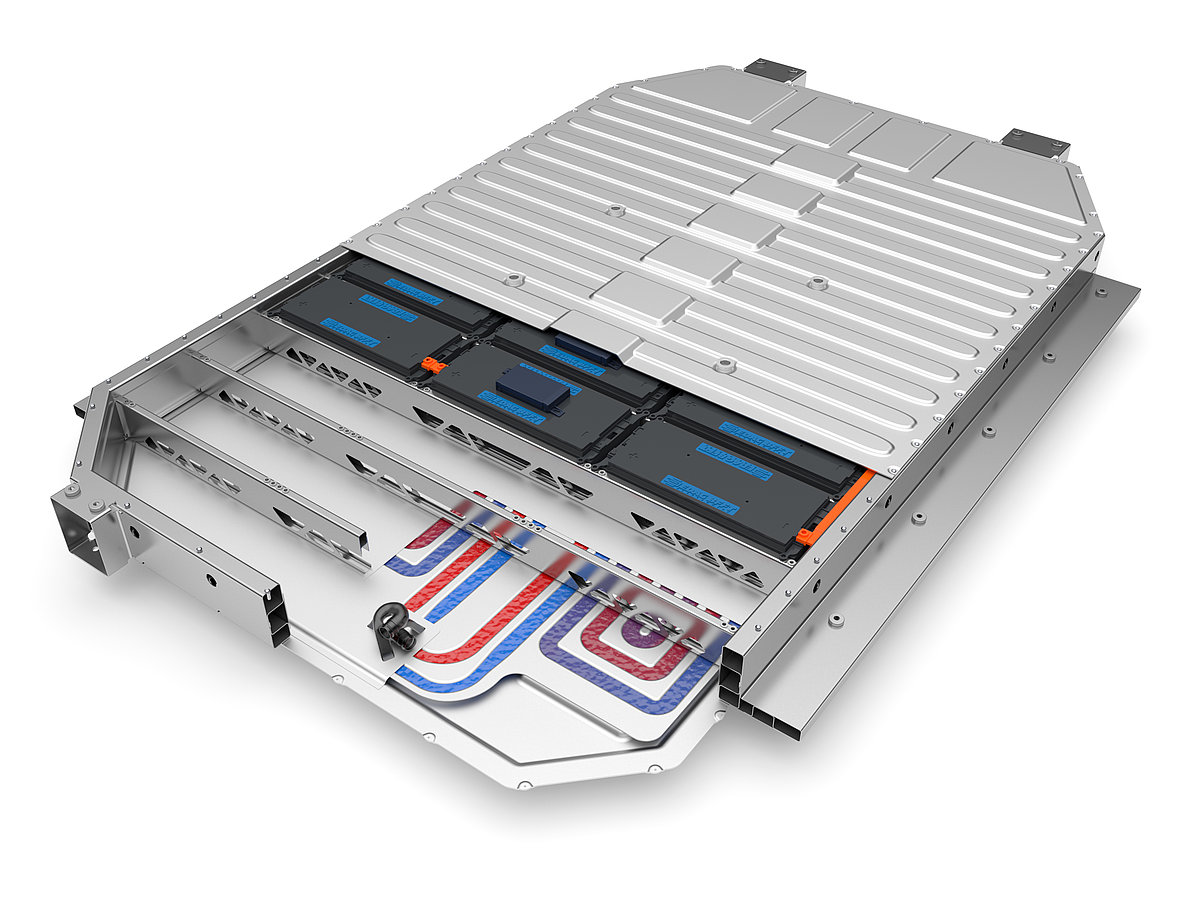

Die Batterie ist das Herz eines Elektrofahrzeuges, das als Energiequelle für den Antrieb dient. Diese wird aus miteinander verbundenen Batteriemodulen zusammengesetzt, die ihrerseits aus Batteriezellen bestehen. Diese Zellen basieren auf der Lithium-Ionen-Technologie, die wiederum eine hohe Energiedichte und somit eine hohe Lebensdauer hat, was wiederum eine Vielzahl von Ladezyklen ermöglicht.

Bei der Fertigung der Batterie gilt es einige große Herausforderungen zu lösen. Um diese zu meistern und ausgereifte Lösungen zu finden, arbeitet die Automobilindustrie mit Produzenten von Batterien und Maschinen- und Anlagenbauern zusammen, um alle Fragen rund um die Leistung der Batterie, die Lebensdauer und die Möglichkeiten der Kostenoptimierung zu beantworten und den schnell wachsenden Markt bedienen zu können.

Wer Elektroautos bauen möchte, braucht nicht nur Motoren, sondern auch Speicher für die elektrische Energie. Da die Nachfrage nach Elektrofahrzeugen aktuell immer mehr steigt und somit viel Potenzial für große Umsätze bietet, ist es sicher eine gute Entscheidung, diese Akkus nicht von anderen Anbietern zuzukaufen, sondern sie selbst zu entwickeln und auch zu fertigen. So entsteht das notwendige Know-how, um sich einen technologischen Vorsprung zu erarbeiten.

Zusätzlich braucht man für die Fertigung von Lithium-Ionen-Akkus für Elektrofahrzeuge Materialien, die schwierig zu verarbeiten und teilweise hochgefährlich sind. Hierbei sind Expertenwissen und Innovation gefragt, die EDAG Production Solutions einbringen kann – für OEMs und natürlich auch für Systemlieferanten.

Eine Partnerschaft auf Augenhöhe

Nach der Entwicklung eines Prototyps für einen Lithium-Ionen-Akku für E-Autos durften wir als Partner eines Automobil-Unternehmens, die Fertigung komplett planen und auch die Umsetzung übernehmen.

Die EDAG Production Solutions genießt bei OEMs international als Planer für Fabriken und Produktion einen sehr guten Ruf. Die Wahl fiel aber aus verschiedenen Gründen auf EDAG.

Ausschlaggebend waren folgende Kompetenzen und Fähigkeiten:

- Ganzheitliche Fabrikplanung: Entwicklung der Produktion, der Gebäude und der gesamten Infrastruktur

- Zusammenarbeit sehr unterschiedlicher Fachbereiche im Projekt:

1. Produktentwicklung zur produktionsgerechten Gestaltung des Produkts

2. Einbindung von Mitarbeitern aus dem Realisierungsengineering für Konstruktion und Simulation

3. Einbindung von Mitarbeitern aus Karosseriebau und Materialfluss-Simulation - Nutzung der langjährigen Planungsexpertise aus Industrialisierungs- und Optimierungsvorhaben im Umfeld von Fahrwerk- und Antriebskomponenten

- Besondere Kenntnisse der zur Batterieherstellung notwendigen Fügetechnologien

- Methoden der Fabrikplanung wie Werkstromdesign und Potenzialanalysen

Ungewöhnliche Materialien, besondere Maßnahmen

Die Planung für dieses Projekt war eine Herausforderung, die nicht alltäglich ist: Lithium in metallischer Form ist ein hochentzündliches Material, das bereits bei Kontakt mit normaler Luft zu brennen beginnt (mit Temperaturen über 1000 Grad Celsius). Zusätzlich sind die verwendeten Materialien zum Teil hochgiftig und die Akkus liefern hohe Ströme bei hohen Spannungen: All das macht besondere Sicherheitsvorkehrungen in der Fertigung notwendig.

Sowohl für den Kunden als auch für EDAG war die Fertigung von Lithium-Ionen-Akkus zu diesem Zeitpunkt noch Neuland - sowohl was die Fertigungstechnologien als auch die Fertigungsstandards betrifft. Trotzdem konnten wir uns dieser Herausforderung auch deswegen stellen, weil wir durch unseren großen Pool an hervorragend vernetzten Experten und Ingenieuren aus verschiedensten Fachbereichen und der enormen Erfahrung aus 40 Jahren Industrialisierung und Engineering das Know-how haben, um solche Projekte zu meistern.

Da es noch keine Batterie-Fertigung bei diesem Kunden gab, startete die Planung letztlich auf einem „weißen Blatt Papier“. Da wir als General- und Produktionsplanungsunternehmen allerdings über genügend Erfahrung beim Neuaufbau einer Produktion verfügen, konnten wir die Konzeptplanung in kürzester Zeit erstellen und die unterschiedlichen Konzepte in der Folge absichern. Der Vorteil für den Kunden: Die Investitionssicherheit war schnell erreicht und die Planung der neuen Fabrik und Fertigung ließ sich termingerecht starten und umsetzen.

Das Gleiche galt auch für die Realisierung: Der Anlagenbauer konnte für den Kunden die Batterie-Produktion zeitgerecht aufbauen und in Betrieb nehmen – komplett ohne unsere Planungsunterlagen anpassen zu müssen. Was uns besonders freut: Mittlerweile produziert der Kunde in der Fertigung bereits die nächste Generation an Lithium-Ionen-Akkus. So konnte sich ein, von unseren Ausführungen sehr begeisterter Kunde, im Wachstums-Markt der Elektromobilität eine hervorragende Position bei der Produktion von Akkus sichern.

Auch Neuland lässt sich mit Expertise und Know-how erobern

Auch wenn es um Techniken geht, die für EDAG Production Solutions Neuland sind, können wir durch unsere Expertise und unser Know-how im Bereich Produktionsplanung und Industrialisierung hervorragende Ergebnisse erzielen, die sich in der Praxis sofort bewähren. Da unsere Projektingenieure hochgradig vernetzt arbeiten, entstehen dadurch immer wieder innovative Lösungen für die Fertigung – und das nicht nur für die Automobilbranche.

Sie haben einen ähnlichen Anwendungsfall oder möchten sich mit unserem Experten, Robert Wilschrey, stellv. Kundenteamleiter Montageplanung, über die Zukunft – die Elektromobiltät – unterhalten? Dann kontaktieren Sie ihn gerne.

Unser SCALEbat – ein modulares und skalierbares Batteriegehäuse

Sind Sie schon neugierig darauf, welches Neuland wir als nächstes erobern? Es gibt schon eines: den SCALEbat. Dieses skalierbare Batteriegehäuse unterstützt Automobilunternehmen und Start-Ups bei der Entwicklung flexibler und wirtschaftlicher E-Fahrzeug-Bodengruppen und bietet eine sehr gute Basis für neue Kooperationen, Forschung und Entwicklung. SCALEbat zeichnet sich nicht nur durch die Skalierbarkeit aus, sondern bietet zudem eine ideale Strukturintegration von verschiedenen Batteriesystemen. Durch den intensiven Einsatz von Stahl-Rollformprofilen für die Rahmenstruktur des Batteriegehäuses ergibt sich gerade bei hohen Stückzahlen ein enormes Einsparpotenzial. Auch hier beantwortet Robert Wilschrey all Ihre Fragen gerne.

Sie möchten noch mehr über die E-Mobilität und die Lösungsansätze von EDAG wissen? Dann sollten sie jetzt noch unbedingt das Whitepaper "Energiemanagement 4.0 für Elektrofahrzeuge" lesen. Darin erfahren Sie, welchen Ansatz EDAG verfolgt und welche Rolle dabei adaptive Algorithmen, Cloudanbindung, Mustererkennung und der digitale Zwilling der Batteriezellen für das Energie- und Lastmanagement der Zukunft spielen werden.

Laden Sie sich das Whitepaper jetzt herunter.