Erinnern Sie sich noch an den Werbespot, in dem eine Weißwurst als Crash Test Dummy gegen eine Wand geprallt ist? Haben Sie sich damals auch gefragt, wer auf solche Ideen kommt? Natürlich war das ein Test, der so nie gemacht wurde, aber die Idee hätte auch von uns sein können. Auch wir testen so manch kuriose Anwendung. Sonnencreme, die auf das Cockpit geschmiert wird? Unterschiedlichste Klimazonen und Witterungsverhältnisse? Tritte, Stöße und Hiebe gegen Fahrzeugteile? Oder einfach die Abnutzung über ihre Lebenszeit hinweg? Wir finden es heraus.

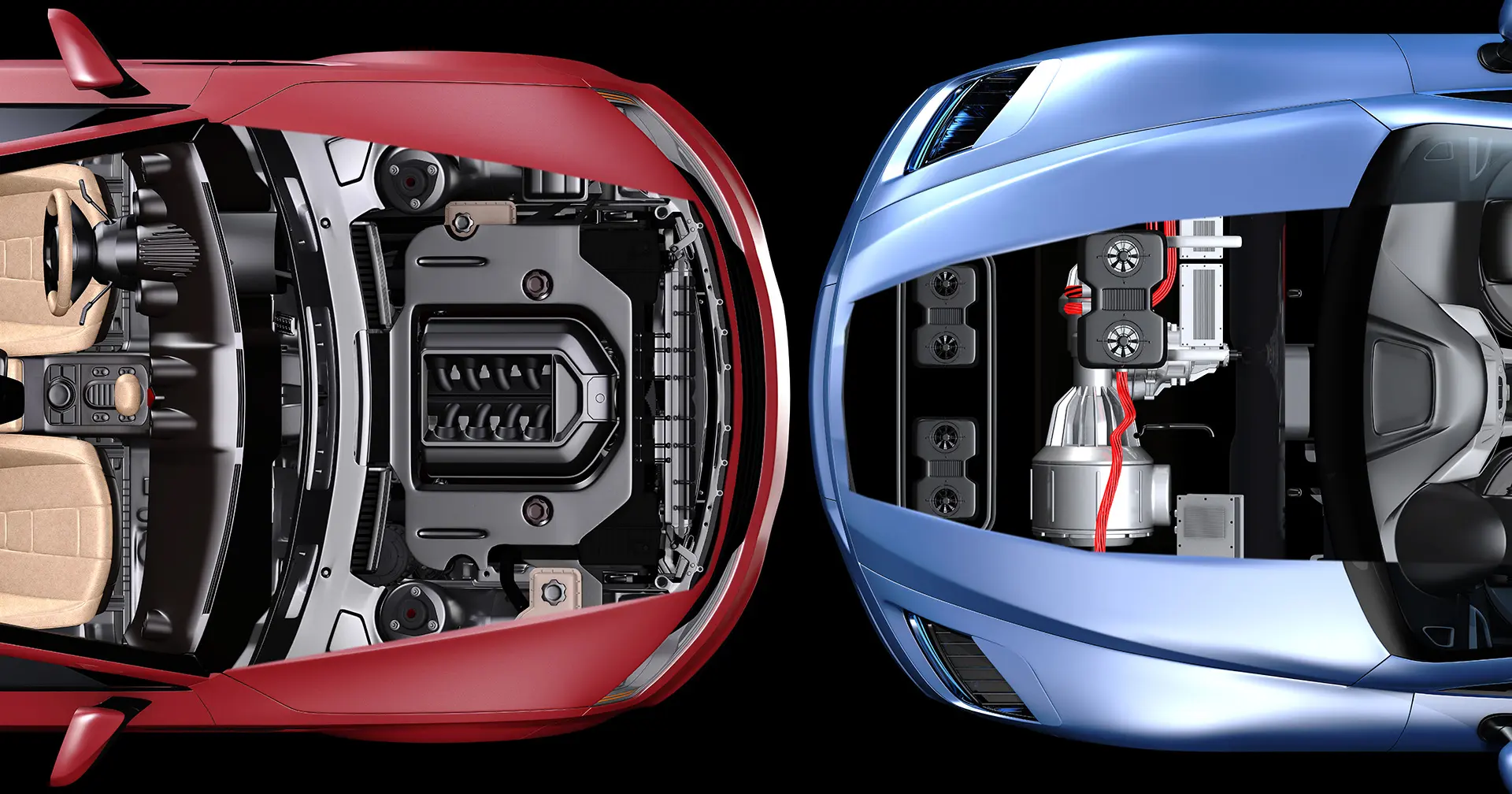

Wenn die Intention dahinter nicht so ernsthaft wäre, könnte man das „Accredited Test Center“ der EDAG Group, kurz „ATC Fulda“, auch als Traumspielplatz für zerstörerische Naturen bezeichnen – und das auf über 4.000 m². Doch wenn unsere Ingenieure Autos in die Mangel nehmen hat das nicht unbedingt etwas mit Spieltrieb zu tun.

Im Gegenteil: Im „ATC Fulda“ werden Bauteile und Materialien auf Serienreife geprüft. Und das mit Versuchen, die absolut realistisch sind und durchaus im Alltag passieren können. Schließlich ist jeder von uns manchmal etwas ungeschickt. Und die kleinen Ausrutscher des Lebens, sei es nur durch Softdrinks oder Kosmetik, muss ein modernes Auto genauso unbeschadet abkönnen wie Wind, Wetter und die Abnutzung auf rauen Straßen.

Jede relevante Belastungssituation für moderne Fahrzeuge kann getestet werden

Im ATC Fulda werden Fahrzeugteile genau diesen Belastungen immer wieder ausgesetzt. Dafür findet man im „ATC Fulda“ eine einzigartige und umfangreiche Zusammenstellung von Versuchsaufbauten, die man so sicherlich sonst nirgends sonst findet. Von Klimakammern, mechanischen, elektrischen oder chemischen Versuchen, über die sogenannten Shaker bis hin zu Hochgeschwindigkeitskameras die Biege- und Zugversuche erfassen – für jede Belastungssituation, die für die Automobilindustrie relevant ist, hat man im „ATC Fulda“ eine Testlösung parat.

Erst im Test zeigt sich was ein Werkstoff wirklich leistet

So können beispielsweise Automobilhersteller und Zulieferer Materialkarten erstellen lassen, welche die Leistungsfähigkeit ihrer Materialkombinationen wiedergeben. Werkstoffe werden dafür gebogen, komprimiert, verdreht oder gezogen. Mit Spezialkameras, bei einer Geschwindigkeit von über 100.000 Bildern pro Sekunde, zeigt sich dann recht schnell was ein Werkstoff wirklich leistet. Mit diesen Versuchen lassen sich ebenso virtuelle Simulationen aus dem Bereich des Computer-Aided-Engineerings (CAE) validieren.

Von sibirischer Kälte bis zu Wüstentemperaturen: Kreativität im Versuchsaufbau ist gefragt

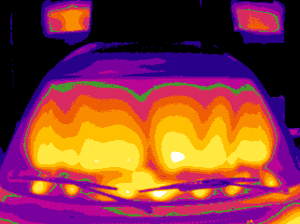

Ein weiteres Beispiel aus dem Leistungsspektrum des „ATC Fuldas“, sind elektrische Versuche. So wird beispielsweise Strom durch einen Leiter geschickt und analysiert, welche Spannungsfälle, Temperaturänderungen oder Widerstände bei verschiedenen Belastungs-situationen auftreten. Sollte das nicht ausreichen, um elektronische Komponenten auf Herz und Nieren zu prüfen, so führen die EDAG-Ingenieure den gesamten Versuch in einer Klimakammer durch. Denn Bauteile müssen nicht nur bei Raumtemperaturen ihr Bestes geben, sondern auch in den kältesten und heißesten Regionen dieser Welt, unter Dauerregen, Druckveränderungen, Sonneneinstrahlung oder elektromagnetischen Feldern. Kein Wunder, dass neben der Erfahrung auch Kreativität beim Versuchsaufbau gefragt ist.

Ein weiteres Beispiel aus dem Leistungsspektrum des „ATC Fuldas“, sind elektrische Versuche. So wird beispielsweise Strom durch einen Leiter geschickt und analysiert, welche Spannungsfälle, Temperaturänderungen oder Widerstände bei verschiedenen Belastungs-situationen auftreten. Sollte das nicht ausreichen, um elektronische Komponenten auf Herz und Nieren zu prüfen, so führen die EDAG-Ingenieure den gesamten Versuch in einer Klimakammer durch. Denn Bauteile müssen nicht nur bei Raumtemperaturen ihr Bestes geben, sondern auch in den kältesten und heißesten Regionen dieser Welt, unter Dauerregen, Druckveränderungen, Sonneneinstrahlung oder elektromagnetischen Feldern. Kein Wunder, dass neben der Erfahrung auch Kreativität beim Versuchsaufbau gefragt ist.

Und so kommt es vor, dass es im „ATC Fulda“ von Berufswegen täglich „regnet, Nebel aufzieht, die Erde bebt oder irgendwo wieder mal der Blitz einschlägt.“

Wir leben unseren Spieltrieb nicht nur am Auto aus!

Natürlich gibt es unendlich viele Bereiche, in denen Belastungstests wie z. B. Mechanik, Brennverhalten, Wasserdichtheit, Elektrik, Chemie u.v.m. gemacht werden müssen. Was wäre, wenn Ihnen morgens im Bad der Fön runterfällt? Müssen Sie dann unfrisiert ins Büro? Was passiert, wenn Sie einen Stromausfall haben und Ihre Gefriertruhe abtaut? All diese Tests und noch viele mehr können wir durchführen. Haben Sie schon mal darüber nachgedacht, welche Beleuchtung nötig ist, die den starken Witterungsverhältnissen im Gotthard Tunnel standhält? Wir schon.

Wir testen für unsere Kunden u. a.:

- Kunststoffe und Elastomere

- Textile Werkstoffe

- Beschichtungen / Kaschierungen

- Elektrische / elektronische Module

- Schalter, Stecker, Kontakte, Leitungen

- Instrumententafeln, Anbauteile

- Türseitenverkleidungen

Abgesehen davon, dass unser Job sehr viel Spaß macht, bringt er aber auch viele Vorteile für unsere Kunden: Zeit– und Kostenersparnis, unabhängige Begutachtung, u.v.m.

Norbert Kamm, Leiter ATC Fulda, lädt Sie gerne auf unseren großen Versuchsspielplatz ein, um Sie davon zu überzeugen, dass Ingenieure auch mal Schmutz machen müssen.