Was für ein Auto mit Verbrennungsmotor der Tank ist, ist für ein modernes Elektroauto die Batterie. Beide bestimmen die Reichweite des Fahrzeugs, wobei diese bei E-Fahrzeugen noch nicht an die Reichweite von herkömmlichen Antrieben herankommen kann. OEMs arbeiten deswegen ständig an der Weiterentwicklung von E-Batterien, um die Kapazität der Energiespeicher zu erhöhen und mehr Reichweite zu schaffen. Dafür benötigen Sie wichtige Erkenntnisse und Ergebnisse, die die Experten der EDAG Engineering GmbH in ihren akkreditierten Prüflaboren ermitteln.

Gleichbleibende Leistung rund um die Uhr und bei Wind und Wetter?

Technische Produkte unterliegen im Laufe ihres Lebenszyklus teilweise extremen Belastungen, denen sie standhalten müssen. Um dies zu gewährleisten, müssen Bestimmungen und Normen eingehalten werden. Die LV 124 ist hierbei eine der wichtigsten Normen für Hersteller von elektronischen Kfz-Komponenten. In ihr sind Prüfungen enthalten, die genau den Beanspruchungen entsprechen, denen diese Komponenten im Laufe ihres Lebenszyklus ausgesetzt sein werden.

Die Herausforderung bei einer solchen Prüfung ist die Simulation von komplexen Bordnetzen unter unterschiedlichsten Umweltbedingungen, die Überwachung der Ein- und Ausgänge der Prüflinge, die Simulation der Feldbusse wie FlexRay, LIN oder CAN sowie eine entsprechende Analyse und Auswertung.

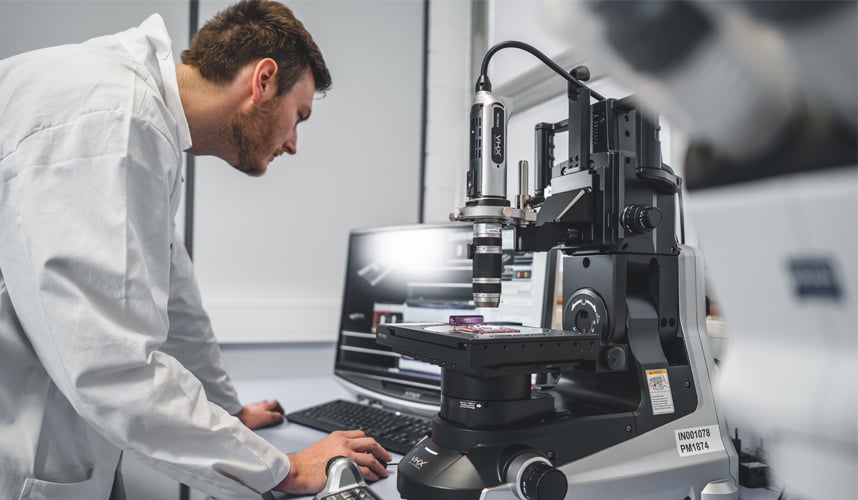

Sämtliche E/E-Systeme eines modernen Fahrzeugs müssen auch unter extremen Bedingungen funktionieren. Daher prüfen wir in unseren E-Laboren alle elektrischen und elektronischen Komponenten im mechanisch-statischen Betrieb inkl. wassergekühlten Komponenten, z.B. E-Motoren, Batterien, Battery Junction Boxes, On-Board-Charger, DC/DC-Wandler, Steuergeräte jeglicher Art, Sicherungsboxen, Kontakte, Stecker, Schalter und Kabel in speziellen Klimakammern und Klimaschränken.

Dabei erhalten wir entweder direkt von einem OEM oder auch einem Systemlieferanten z.B. eine Hochvolt-Batterie (HV-Batterie), die auf Ihre Lebensdauer und Ihre Leistung hin überprüft werden soll. Dafür fährt der Motor – dieser wird genau wie der Rest des Fahrzeugs und die Umgebungsbedingungen, wie Temperatur und Feuchte, Belastungszustände, heißt alles, was das Fahrzeug innerhalb eines Lebenszyklus durchlaufen wird, simuliert. Während des gesamten Prozesses, der bis zu einem Jahr dauern kann und dabei automatisiert 24 Stunden rund um die Uhr läuft, liegt die Batterie als Prüfling in der Klimakammer. Neben den klimatischen Einflüssen simulieren wir aber auch Fahrten auf der Autobahn, Stillstände oder das Ent- und Beladen der HV-Batterie. All das wird auf dem Prüfstand abgebildet. Genau wie bei einem Verbrennermotor fahren wir die sogenannten WLTP Zyklen (Worldwide Harmonized Light-Duty Vehicles Test Procedure) mit der Batterie des Elektromotors ab – alles simuliert. Am Ende können wir genau sagen, welche Reichweite dieser Motor mit dieser Batterie schafft. Dabei unterscheiden sich die Batterien in ihren physikalischen Abmaßen, aber auch in der Kapazität. Abhängig davon, ob es sich um ein reines E-Fahrzeug oder um eine Plug-in-Hybridlösung – hier wird die Batterie nur zum Speichern oder Puffern genutzt - handelt, welche PS-Leistung es hat oder welches Gewicht, können wir die Restenergie und den Lebenszyklus ermitteln. Dabei spielt entsprechend auch die Kapazität und die Größe der Batterie eine Rolle.

Wir haben für fast alles die richtigen Prüfeinrichtungen

Alle zur Norm LV 124 gehörenden E-Tests können einzeln ausgewählt und zu einem gewünschten Testablauf zusammengefügt werden. Somit ist ein komplett kundenseitig konfigurier- und anpassbarer Testablauf möglich. Unsere Leistungen nochmals im Überblick:

- Kompetenzbereiche: Kabel & Leitungen, Steckverbinder & Kontaktsysteme, elektrische und elektronische Komponenten

- Prüfungen nach LV 123 und LV 124: Elektrische und mechanische Prüfungen, Klimaprüfungen, chemische Prüfungen, Lebensdauertests

- Modulare Prüfstande (LV, HV) für Komponenten- und Funktionserprobung

- Elektrische Lebensdauer- und Umwelttests

- Validierung von (HV-)Komponenten unter realen Bedingungen

Neben der Möglichkeit der Erprobung von E/E-Komponenten hat die EDAG Group auch Experten für die Entwicklung von Batterien und Komponenten aus dem elektrifizierten Antriebsstrang, die Sie in diesem Bereich beraten und unterstützen können.

Gerne kümmern wir uns auch um alle komplexen Anfragen, für die unterschiedliche Prüfdisziplinen verbinden können. Stellvertretend für unsere Experten an den Standorten Wolfsburg, Fulda, Böblingen, München oder Puebla (Mexico) steht Ihnen Heiko Kremer, Abteilungsleiter, Versuch Ingolstadt gerne als kompetenter Ansprechpartner für Prüfverfahren im HV-Bereich Rede und Antwort.

EDAG verfügt über ein breites Spektrum über Test- und Versuchseinrichtungen, erfahren Sie mehr im nachfolgenden Video.