Einerseits sind Kosten und Reichweite eines BEV entscheidende Faktoren beim Autokauf. Andererseits sollen die Energiespeicher in einem Elektro-Fahrzeug zuverlässig sein und auch Unfälle möglichst unbeschadet überstehen. An der Sicherheit darf also nicht gespart werden. Dennoch gibt es bei der Entwicklung von Batteriesystemen noch ungenutzte Potenziale. Die lassen sich mit den richtigen Werkzeugen und Methoden heben, wie EDAG Engineering anhand des Digitalen Zwillings für Batteriezellen zeigt.

Virtuelle Modellierungen und Simulationen sind in der Fahrzeugentwicklung etablierte Methoden. Sie kommen beispielsweise bei der Bauteilentwicklung, bei der Optimierung von Sicherheits-Assistenten, der Konstruktion neuartiger Bremsen oder der Fahrzeugabstimmung zum Einsatz. Der Nutzen ist in allen Anwendungsbereichen ähnlich: Durch unterschiedlichste virtuelle Versuche können Systeme frühzeitig bewertet und analysiert sowie Fehler aufgezeigt und korrigiert werden. Tests an physischen Modellen sind demgegenüber ungleich teurer und zeitaufwändiger. So lässt sich die Entwicklungsphase nicht nur kostengünstiger gestalten, sondern auch beschleunigen. Gerade in Technologiegebieten mit hohem Wettbewerbsdruck sind kurze Innovationszyklen von großem Einfluss auf den Erfolg eines Projektes.

Das Rennen um Batteriesysteme

Genau so ein umkämpftes Technologiefeld ist die Entwicklung von Batterien und Batteriezellen. In den vergangenen Jahren gab es erhebliche Fortschritte bei Batterietechnologien, die zu größeren Reichweiten, kürzeren Ladezeiten und robusteren Batterien geführt haben. Die Technologie ist noch jung, was sich in einer agilen Entwicklung widerspiegelt. Umso mehr sind Werkzeuge und Methoden gefragt, die eine effiziente und schnelle Entwicklung unterstützen.

Doch gerade hier gab es bislang eine Lücke. Bei der Entwicklung von Batterien zur Fahrzeugintegration kamen bislang virtuelle Modelle und Simulationen kaum zum Einsatz. Eines der Probleme: zunächst müssen die Modelle mit einer genügend großen Datenbasis entwickelt und anschließend verifiziert und validiert werden. Denn ein Simulationsmodell, das nicht valide ist, liefert womöglich falsche Ergebnisse. Bislang gab es aber kaum entsprechende Lösungen für die Entwicklung von Batteriesystemen.

EDAG Engineering hat sich deshalb des Themas angenommen und Wege zur Optimierung der Entwicklung gesucht. In der Folge entwickelte der Engineering-Spezialist einen Digitalen Zwilling für Batteriezellen. Dieser basiert auf virtuellen Modellen und Simulationen, die in aufwändigen Versuchsreihen verifiziert und optimiert wurden. Dabei haben sich die Batteriespezialisten auf die Bereiche Kurzschlusssimulation, thermische Analysen und Breathing-Analysen fokussiert.

Kurzschluss-Simulation

Aktuell ist keine State-of-the-Art-Simulationsmethodik für die Beschreibung des Kurzschlussverhaltens während eines Fahrzeugcrashs vorhanden. Insbesondere mangelt es an der Simulationsgenauigkeit auf Zellebene. Also gehen die Fahrzeugentwickler auf Nummer sicher und schützen die Batterie so stark, dass im Crashfall keine Belastung auf sie erfolgt. Diese Sicherheit wird mit erhöhtem Materialeinsatz und großzügig kalkulierten Pufferbereichen erkauft. Die Kehrseite der Medaille sind ein höheres Fahrzeuggewicht, geringere Zellanzahl sowie eine aufwändigere Crashauslegung.

Diverse Untersuchungen zeigen jedoch, dass Batteriezellen je nach Belastungsart sehr robust sein können und ein vollständiger Schutz durch das Batteriegehäuse nicht nur unnötig ist, sondern auch zu einer erheblichen Überdimensionierung des Batterieblocks führt. Dadurch werden Reichweitenpotenziale verschenkt und Ressourcen nicht effizient genutzt.

Um diesem Problem zu begegnen wurden Batterieversuche an den gängigen Zellformaten durchgeführt, inklusive zerstörender Zellversuche für die Entwicklung des mechanischen Anteils des Makromodells. Das Ergebnis ist ein virtuelles Modell, anhand dessen im Rahmen einer Gesamtfahrzeug-Crashsimulation das Zellverhalten bereits in frühen Entwicklungsstadien untersucht werden kann. Über die Anpassung des Sicherheitsfaktors ist es möglich, den Batterieschutz gezielt auf das gewünschte Maß zu entwickeln und eine Überdimensionierung zu vermeiden. In Untersuchungen an der EDAG SCALEbat zeigte sich, dass der Einsatz des digitalen Zwillings eine Verbesserung der Batteriekapazität um 52 Prozent und der Reichweite um 224 km ermöglichte.

Thermische Analysen und Breathing-Modell

Auch zur Beschreibung des elektrothermischen Verhaltens hat EDAG Engineering umfangreiche Versuchsserien durchgeführt. Dabei wurde bei unterschiedlichen Temperaturen mithilfe von Pulsversuchen der Innenwiderstand in Abhängigkeit von Ladezustand (State of Charge, SOC) ermittelt. Die Ergebnisse wurden in der Simulation als Kennfeld hinterlegt, zusammen mit der spezifischen Wärmekapazität und der Wärmeleitfähigkeit der Zellen.

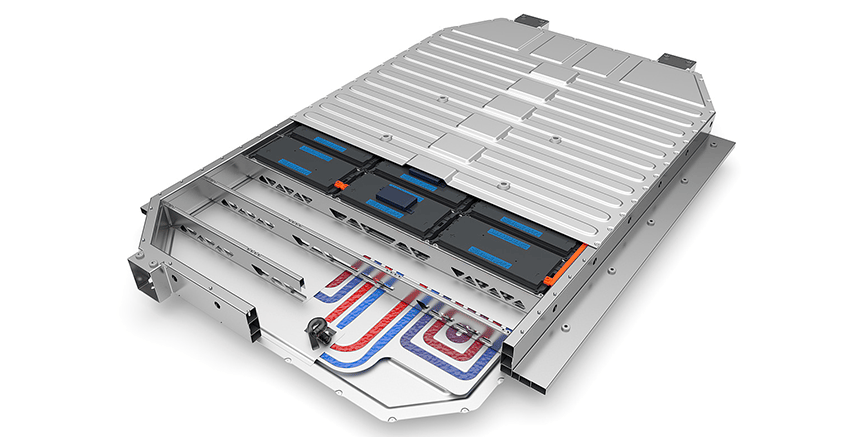

Diese Kennwerte reichen bereits für ein Makromodell aus, mit welchem die Temperaturentstehung in Zellen aufgrund von zeitlich veränderlichen Stromflüssen hinreichend genau beschrieben werden kann. Dieses wiederum liefert die Grundlage für eine passend ausgelegte Kühlung der Fahrzeugbatterie. Ist sie überdimensioniert, werden Ressourcen verschwendet – darunter auch wertvolle Energie, was die Reichweite vermindert. Eine zu geringe Kühlung führt insbesondere bei hoher Beanspruchung wie Beschleunigung oder Schnellladung zu hohen Betriebstemperaturen. Eine zu hohe Betriebstemperatur kann die Batterielebensdauer verkürzen und die Leistung beeinträchtigen.

Eine weitere Funktionalität des digitalen Zwillings ist die Abbildung von reversiblen Zellexpansionen (Breathing) während des Ladens oder Entladens. Für die Entwicklung dieser Methode wurden die in Abbildung 9 dargestellten Versuche durchgeführt. Päckchen („Stacks“) von Pouch- und prismatischen Zellen mit unterschiedlicher Anzahl aufeinander gestapelter Zellen wurden unter den definierten Versuchsbedingungen mit konstanter C-Rate ge- und entladen und die Expansion des Zellstapels gemessen. So konnte die Breathing-Funktionalität im Zellzwilling abhängig vom SOC implementiert werden.

Mittels der so implementierten Funktionalität ist es möglich, sowohl die Verspannung von Zellen im Gehäuse als auch die Dicke der Compression-Pads auszulegen. Gerade bei Problemstellungen, bei denen Verspannungen des Zellstacks eine Rolle spielen (Druck auf das Modulgehäuse, Eigenfrequenzen in Simulationen von Shaker-Analysen), ist die genaue Prognose der Expansionen und die Interaktion der Zellen mit der Struktur von entscheidender Bedeutung.

Fazit

Das volle Potential des batterie-elektrischen Antriebs kann nur ausgeschöpft werden, wenn die Batteriesysteme weiter optimiert werden. Der entscheidende Schritt ist das Eliminieren eigentlich übertriebener Sicherheitsspannen, die unnötigen Materialeinsatz für die äußere Struktur und überdimensionierte Puffer im Inneren nach sich ziehen, was wiederum hohe Kosten und geringere Zellenanzahl bedeutet. Doch im Wettbewerb um die Kunden sind Reichweite und der Preis des Fahrzeugs gewichtige Faktoren.

Modellierung und Simulation bzw. der Einsatz des Digitalen Zwillings ist daher unerlässlich bei der Entwicklung effizienter Elektrofahrzeuge, deren Batteriesysteme den vorhandenen Raum effizient nutzen und bei gleichem Volumen mehr Reichweite liefern. Der Einsatz dieser Simulationsmethoden ermöglicht eine progressivere Auslegung der Energiespeicher bei niedrigeren Kosten, ohne das hohe Sicherheitsniveau zu beeinträchtigen.

Wenn Sie Fragen zum Zellzwilling der EDAG Group für die Kurzschluss- und elektro-thermomechanische Simulation haben, wenden Sie sich an Stanislaw Kefer, Projektleiter Simulation Fahrzeugsicherheit und Batterie, oder an Nishant Jakhiya, Advanced Simulation Engineer bei EDAG Engineering. Weitere Details zur Entwicklung der Methoden und Tools und was der Digitale Zwilling zu leisten vermag, erfahren Sie im Whitepaper „Digital Cell Twins: Effizientere Batterieentwicklung mit virtuellen Modellen“, das Sie gleich hier herunterladen können.