Die Digitalisierung ermöglicht nicht nur kontinuierliche Effizienzsteigerungen mittels Automatisierung und Autonomisierung der Anlagen. Der Mensch, in manchen Bereichen ein unausweichlicher Faktor der industriellen Produktion, ist von dieser Entwicklung nicht ausgeschlossen. Auch manuelle Prozesse können von der Digitalisierung profitieren. EDAG hat einige Use Cases erstellt, die praktische Anwendungen der digitalen Entwicklung und der damit verbundenen Effizienzgewinne aufzeigen.

Die Digitalisierung der industriellen Produktion schreitet immer weiter fort. Sie führt unter anderem zu einer Verbesserung bei Quantität wie Qualität der verfügbaren Daten. Zugleich entwickeln sich immer neue Technologien, die auf der Digitalisierung und den zur Verfügung stehenden Datenschätzen beruhen. Zu nennen ist beispielsweise der Digitale Zwilling, der zunächst Daten rund um die Produkte sammelte. Inzwischen gibt es auch einen Digitalen Zwilling der Produktionsanlagen. Führt man beide zusammen, spricht man von „Operational Digital Twins“ – sie bieten einen vollständigen Überblick über die laufende Produktion.

Ein weiteres Hilfsmittel sind Verfahren zur Datenanalyse, die Muster erkennen und Zusammenhänge auswerten können: Maschinelles Lernen, Neuronale Netze und Künstliche Intelligenz gehören in diesen Bereich. Dazu bedarf es ausreichender Rechenkapazitäten nahe beim Shopfloor, sogenannte Edge-Computing-Lösung, die praktische Anwendungen von Predictive-Maintenance-Services bis hin zur komplexen Smart Factory ermöglichen.

Noch jung ist ein weiterer Neuzugang der digitalen Helferlein: Das Industrial Metaverse, das komplexe Strukturen und Prozesse in ein virtuelles Modell überführt, so dass sie einfacher zu verstehen sind. Es verbindet zum einen die klassische Automatisierungstechnik (Operational Technology, OT) mit Digitalen Zwillingen und weiteren Basistechnologien der Industrie 4.0, und nutzt darüber hinaus auch immersive Technologien, die das Eintauchen in virtuelle Welten mittels Virtual bzw. Augmented Reality (VR/AR) ermöglichen. Mehr dazu finden Sie hier.

Digitalisierung des menschlichen Faktors

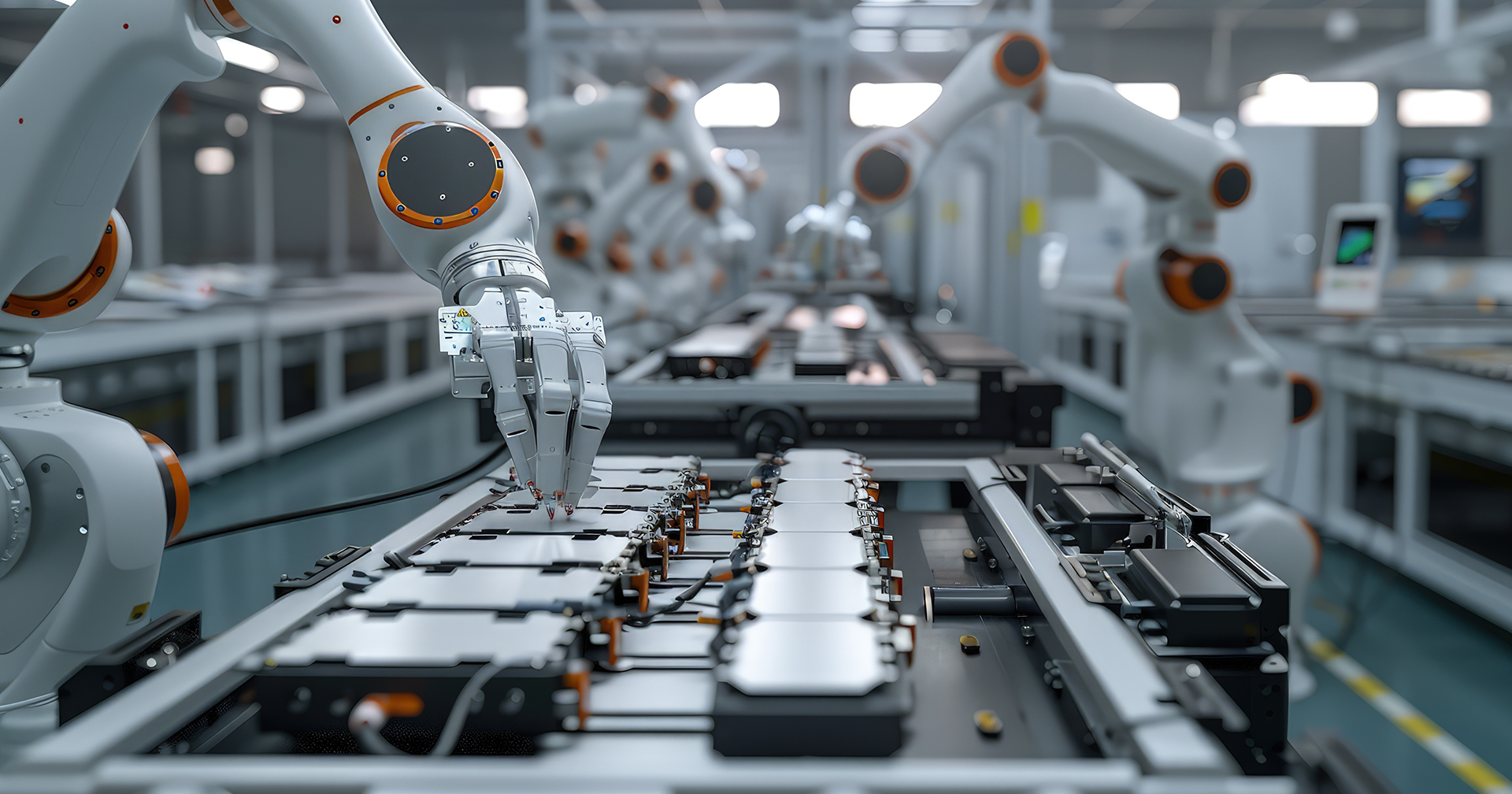

Operational Technology und die bisherigen Schritte der Digitalisierung verfolgten in erster Linie stets den Zweck, maschinelle Abläufe zu automatisieren, sprich: die Anlagen effizienter zu machen und den Umfang der nötigen manuellen Eingriffe zu reduzieren. KI-Technologien führten beispielsweise zu einer Ausweitung der Autonomie-Grade, sprich: Maschinen können mehr eigene Entscheidungen treffen.

Doch wie sieht es auf Seiten der manuellen Prozesse aus? In Schlüsselbereichen wie Planung, Qualitätskontrolle und Prozessoptimierung bleibt der Faktor Mensch unverzichtbar. Dennoch kann die Digitalisierung auch einen Beitrag dazu leisten, mehr Effizienz in die unausweichlichen manuellen Prozesse und menschlichen Entscheidungen zu tragen. Mitarbeiterinnen und Mitarbeiter, die bei ihren Tätigkeiten auf digitale Unterstützung bauen und über Technologien wie das Industrial Metaverse in Produktionsprozesse eingebunden sind, werden „Connected Workers“ genannt.

Die Möglichkeiten sind vielfältig: Shopfloor-Mitarbeiter sehen beispielsweise nächste Produktionsschritte auf Tablets, Techniker erhalten Wartungsbenachrichtigungen per E-Mail, und Produktionsleiter überwachen Anlagenkennzahlen. Über eine gezielte Bereitstellung relevanter Informationen und die Kombination aus Datenvisualisierung und intuitiver Bedienung werden Arbeitsabläufe und Entscheidungen optimiert – und so der steigenden Komplexität und Unübersichtlichkeit der Produktionsprozesse entgegengewirkt. Weitere Einsatzgebiete sind eine vereinfachte Einarbeitung oder Weiterbildung – gerade in Zeiten eines enormen Fachkräftemangels ein nicht zu unterschätzender Vorteil.

Anwendung in der Praxis

Als etablierter Engineering-Dienstleister mit über 50 Jahren Erfahrung im Bereich der Industrialisierung verfügt die EDAG Group über einen exzellenten Überblick über Best Practices in den unterschiedlichsten Branchen. Auf dieser Basis haben sich die Produktionsspezialisten die Frage gestellt, wie sie dem weiter steigenden Kostendruck und den wachsenden Effizienzerwartungen begegnen können.  Für jede Phase der industriellen Produktion lassen sich Anwendungen finden, die eine Effizienzverbesserung bei manuellen Prozessen mittels Digitalisierung ermöglichen.

Für jede Phase der industriellen Produktion lassen sich Anwendungen finden, die eine Effizienzverbesserung bei manuellen Prozessen mittels Digitalisierung ermöglichen.

Die Antworten finden sich in praxisnahen Use Cases, die aufzeigen, wie sich digitale Technologien gewinnbringend schon heute einsetzen lassen, um bisher ungenutzte Effizienzpotenziale in der Produktion zu heben. Drei Szenarien seien beispielhaft genannt, die unterschiedliche Entwicklungsphasen abdecken:

1. Planen und Validieren

Das Industrial Metaverse ermöglicht eine frühzeitige Integration und Simulation manueller sowie automatisierter Prozesse. In der Planung können verschiedene Softwaretools über standardisierte Schnittstellen integriert werden. Ein Beispiel ist die Nutzung von emaWD und Process Simulate, die durch NVIDIA Omniverse vernetzt werden. Diese Integration schafft eine benutzerfreundliche Weboberfläche, die Planung und Abstimmung für alle Beteiligten – von Ingenieuren bis hin zu Kunden – effizienter gestaltet. Änderungen können in Echtzeit umgesetzt und präsentiert werden, was den Planungsprozess erheblich beschleunigt.

Zusätzlich erlaubt ein datengetriebenes Management die Abfrage von Informationen wie Bearbeitungsständen oder Lieferzeiten über AI-gesteuerte Suchfunktionen. Dies reduziert den Aufwand für Berichterstattung, da alle relevanten Daten intuitiv zugänglich sind.

2. Befähigen und Erleben

Virtuelle Trainings, basierend auf digitalen Zwillingen, bereiten Mitarbeiterinnen und Mitarbeiter effizient auf ihre Aufgaben vor. Realitätsnahe Simulationen in einer sicheren virtuellen Umgebung erlauben es, Störfälle zu üben, ohne die Produktion zu beeinträchtigen.

Ein anschaulicher Anwendungsfall ist die virtuelle Lackierausbildung: Lackierer können mit realem Equipment in einer virtuellen Umgebung trainieren, wobei Lackverbrauch, Abdeckungsqualität und Neigungswinkel in Echtzeit analysiert werden. Gamification-Elemente steigern die Motivation der Mitarbeitenden, während flexible Trainingszeiten und -orte erhebliche Kosteneinsparungen ermöglichen.

3. Betreiben und Managen

Auch in der laufenden Produktion zeigt der Connected Worker seine Vorteile. Simulationen im Industrial Metaverse identifizieren Verbesserungspotenziale ohne Produktionsunterbrechungen. Daten werden direkt auf Tablets oder Bildschirme der Shopfloor-Mitarbeitenden übertragen, wodurch manuelle Eingriffe überflüssig werden.

In der Automobilproduktion können etwa mittels Augmented Reality (AR) Bereiche markiert werden, die bei früheren Qualitätsprüfungen fehleranfällig waren. Diese visuelle Unterstützung verkürzt Kontrollzeiten und verbessert die Qualität.

Fazit

Das Konzept des Connected Workers bietet Unternehmen die Chance, ihre Produktionsprozesse zu optimieren und darüber hinaus den Herausforderungen des Fachkräftemangels zu begegnen. Dabei schafft die Kombination von Technologie und Mensch eine neue Ebene der Effizienz.

Wenn Sie sich nun fragen, wie Sie virtuelle Modelle effektiv in Ihrer Produktion einsetzen oder Ihre Mitarbeiter befähigen können, mit den genannten digitalen Werkzeugen umzugehen, sprechen Sie mit unseren Digitalisierungsexperten Jan Berner, Head of Technology and Process Visualization, und Philipp Hummel, Senior Manufacturing Engineer.

Weitere Details liefert Ihnen die Aufzeichnung des Webinars „Connected Worker: Intuitive Technologie trifft menschliche Expertise“. Registrieren Sie sich jetzt kostenlos!

Veröffentlicht am: 30.01.2025

Zuletzt aktualisiert: 07.10.2025