Die Entwicklung von Medizingeräten stellt eine komplexe und vielschichtige Herausforderung dar, die mehrere Disziplinen und Aspekte umfasst. Um den hohen Anforderungen gerecht zu werden, bedarf es einer integrierten Produktentwicklung, die sowohl technologische Innovationen als auch höchste Qualität und Sicherheit vereint. Im Folgenden werden die wesentlichen Herausforderungen, die sich bei der Entwicklung eines Medizingeräts ergeben, näher beleuchtet.

Anbieter von medizinischen Geräten sehen sich vielen verschiedenen Herausforderungen gegenüber. Dazu zählen die langen Zulassungszeiten und die damit verbundenen hohen Kosten für klinische Studien. Die dafür nötigen realen Testversuche bereiten ebenfalls Schwierigkeiten. Hier gilt es, Antworten auf ethische Fragen zu finden, wie etwa Tierversuche zu vermeiden und verantwortungsvoll mit knappen Blutkonserven umzugehen, und trotzdem zu aussagekräftigen Ergebnissen zu kommen. Synthetische Alternativen zu Blut besitzen in der Regel nicht die gleichen Eigenschaften bezüglich Dichte, Viskosität und Zusammensetzung. In diesem Fall können aussagekräftige Simulationsmodelle helfen – falls man die nötigen Tools und Kompetenzen im Haus hat.

Eine weitere Aufgabe besteht darin, die Kommunikation über ein agiles Projektmanagement zwischen Konstruktion, Simulation, Toleranz- und Qualitätsmanagement sowie Prototyping und Tests zu koordinieren. Werden diese nicht aus einer Hand durchgeführt, kann es schnell zu Verzögerungen kommen. Doch langen Entwicklungszyklen steht ein hoher Wettbewerbsdruck entgegen, denn eine Vielzahl von Anbietern drängt auf den Markt. Mit straffen Entwicklungsprozessen und bewährten Methoden können neue Technologien frühzeitig realisiert und die Zeit bis zur Marktreife verkürzt werden.

Gleichzeitig steht die Entwicklung neuer Technologien unter einem hohen Kostendruck. Besonders kleine und mittelständische Unternehmen sehen sich hier oft vor der Herausforderung, dass Investitionen in Simulationsmodelle und Berechnungssoftware die Kostenstruktur belasten können, da diese nicht vollständig ausgelastet werden.

Um die hohen Entwicklungskosten zu senken und dennoch effiziente Lösungen zu schaffen, greifen viele Unternehmen auf externe Partner zurück. Diese können etwa Aufgaben aus Toleranzberechnung und CAE-Simulation übernehmen, die intern nicht abgebildet werden können, oder bei der Entwicklung von Prototypen und der Optimierung der Produktionstechnologien unterstützen.

Verschiedene Fachdisziplinen gefragt

Ein wesentliches Merkmal der Medizingeräteentwicklung ist die Notwendigkeit der Zusammenarbeit verschiedener Fachdisziplinen. Ein Beispiel hierfür ist die Entwicklung eines Dialysegeräts, das komplexe Systeme zur Blutflussüberwachung, Temperaturregelung und automatische Alarmsysteme integriert.

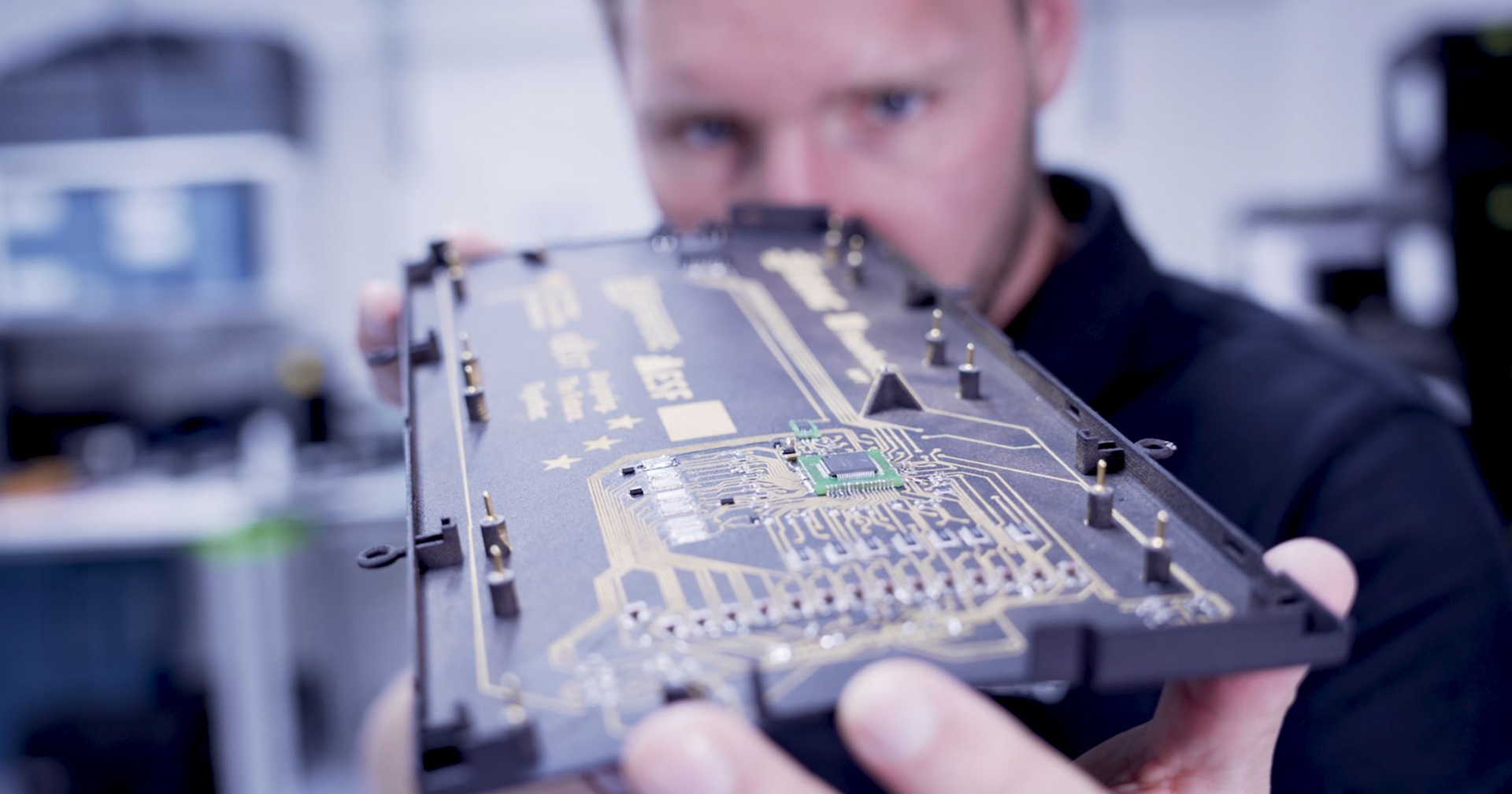

Die enge Zusammenarbeit von Experten aus den Bereichen Medizintechnik, Anlagenbau, Elektronik, Softwareentwicklung, Design und Werkstoffkunde ist unerlässlich, um innovative, kostengünstige und leicht zu bedienende Produkte zu entwickeln.

So hat beispielsweise die Benutzerfreundlichkeit von Medizingeräten nicht nur Auswirkungen auf den Ablauf der Anwendung, sondern auch auf die Kosten einer Behandlung. Eine komplizierte Handhabung kann die Behandlungszeit verlängern und somit die Produktivität in Kliniken und Praxen reduzieren. Ein Beispiel für gelungene Benutzerfreundlichkeit ist der Einsatz von Integrationsgruppen in Dialysegeräten, die den Anschluss von Schläuchen und Leitungen vereinfachen und somit die Vorbereitungszeit der Behandlung verkürzen. Dies kommt auch den Patienten zugute, die sich nicht so lange in Praxen oder Krankenhäusern aufhalten müssen.

Komplexität und Innovation

Bei der Entwicklung innovativer Medizingeräte spielen hochmoderne und digitale Technologien eine zentrale Rolle, so beispielsweise:

- Simulative Konstruktions- und Validierungswerkzeuge,

- Rapid Prototyping,

- Digital Mock-Up (DMU) und

- die Verbindung zur Automatisierungstechnik (OT).

Diese Werkzeuge ermöglichen es, Produkte bereits in der Entwicklungsphase auf ihre Funktionalität und Fertigungsfähigkeit hin zu überprüfen und Optimierungspotenziale zu identifizieren. So können Materialeinsatz, Festigkeit, Toleranzen sowie thermomechanische und strömungstechnische Eigenschaften von Produkten optimiert werden.

Die Integration dieser Technologien in frühe Entwicklungsphasen kann die Entwicklungszeiten verkürzen und die Markteinführung beschleunigen, was angesichts des hohen Wettbewerbsdrucks von entscheidender Bedeutung ist. Zudem können durch digitale Prototypen und CAE-/CFD-Simulationen mögliche Schwachstellen erkannt und behoben werden, bevor physische Prototypen produziert werden.

Schritte zum fertigen Produkt

Ein zentrales Element in der Entwicklung von Medizingeräten ist das Toleranzmanagement. Die Funktionalität eines Produkts hängt maßgeblich von der Einhaltung engster Toleranzen ab, insbesondere wenn es um sicherheitskritische Anwendungen wie in der Medizintechnik geht. Abweichungen von den festgelegten Toleranzen können die Funktionsfähigkeit beeinträchtigen und zu schwerwiegenden Problemen führen. CAE-Simulationen helfen dabei, diese Toleranzen zu analysieren und die Fertigung zu optimieren.

Ein weiterer Schritt ist die Digitale Funktionsentwicklung. Dabei werden mögliche Probleme im praktischen Einsatz erkannt und behoben. Bei einer Dialyse-Einheit muss beispielsweise gewährleistet sein, dass das Blut auch punktuell nicht zu stark erwärmt wird, dass die Strömung nicht zu schädlichen hydrodynamischen Scherspannungen führt und sich zugegebene Mittel und Medikamente gut verteilen. Ermittelt werden die zugrunde liegenden Effekte mittels CFD (Computational Fluid Dynamics – numerische Strömungsmechanik). Aufgrund der gewonnenen Ergebnisse kann dann die Geometrie angepasst werden, um eine sichere Funktion zu garantieren.

Das Absichern im Entwicklungsprozess erfolgt unter anderem mittels Rapid Prototyping als auch im klassischen Prototypenbau. So entstehen Lösungen, die speziell auf die Kundenanforderungen zugeschnitten sind.

Fazit

Die Entwicklung von Medizingeräten ist geprägt von zahlreichen Herausforderungen, die eine enge Zusammenarbeit zwischen verschiedenen Disziplinen und einen ganzheitlichen Ansatz erfordern. Zugleich herrscht großer Wettbewerbs- und Kostendruck. Wer sich in diesem Markt behaupten will, der stete Innovation und hohe Qualität, aber auch kurze Entwicklungszeiten und niedrige Kosten verlangt, sollte sich nach Partnern umsehen, die Personalengpässe überbrücken oder bestimmte Aufgaben übernehmen können.

Dabei sollte man jedoch darauf achten, dass interdisziplinäres Arbeiten und der Blick für das „große Ganze“ zum Standard gehören. Auch ein Mindset, das Nachhaltigkeit, schonenden Ressourceneinsatz und Müllvermeidung umfasst, ist in der Medizingerätebranche eine weit verbreitete Anforderung. Hier kann EDAG in allen Bereichen punkten – mit einem Team, das Fachleute verschiedener Disziplinen umfasst, mit umfangreichen Erfahrungen in der Entwicklung von Berechnungs- und Simulationsmodellen und nicht zuletzt auch mit eigenen Tools zur Optimierung der Klimafreundlichkeit von Produkten.

Benötigen auch Sie Unterstützung bei der Entwicklung von Medizingeräten? EDAG fördert starke Partnerschaften, um in enger Zusammenarbeit effizient und schnell Ergebnisse zu erzielen und gemeinsam maximale Wirkung zu erziele. Wie das in der Praxis aussehen kann, verrät Ihnen Markus Reisinger, Head of Department bei EDAG Engineering. Laden Sie sich auch gleich hier unser Whitepaper „Integrierte Produktentwicklung in der Medizintechnik“ herunter, das Ihnen anhand der Entwicklung eines Dialyse-Geräts darlegt, wie die verschiedenen Entwicklungsdisziplinen so zusammenarbeiten, dass in kurzer Zeit und in effizienten Prozessen eine optimale Lösung entsteht.