Mit dem vernetzten autonomen CityBot hat EDAG nicht nur ein selbstfahrendes Fahrzeug für unterschiedliche Aufgaben im Innenstadtbereich entwickelt. Zugleich wurde auch das Design des gesamten Fahrwerks im wahrsten Sinne des Wortes auf neue Füße gestellt. Besonderen Augenmerk verdienen die neu entwickelten Cornermodule. Zudem wird im Peoplemover eine neuartige Hinterachse verbaut. Das platzsparende und kostensenkende Konzept ist auch für PKW, Wohnmobile und Nutzfahrzeuge geeignet.

Ein Roboterauto, das fahrerlos Menschen befördert und Waren transportiert, Mülleimer leert, Rasen mäht oder auch die Straße kehrt – das ist der EDAG CityBot. Die Eigenentwicklung eines vernetzten autonomen Fahrzeugs ist über unterschiedliche Module an die jeweiligen Aufgaben anpassbar und muss dementsprechend ganz verschiedenen Anforderungen genügen.

Das Zugmodul-Leergewicht des Roboterautos liegt bei rund 750 kg, die der funktionalen Rucksackmodule beginnen bei 100 kg. Sind diese für Transport- oder Entsorgungsaufgaben vorgesehen, dann ist eine Zuladung von mindestens 130 kg möglich. Die Leergewichte der Anhängermodule mit zusätzlicher Achse liegen in einer Bandbreite von ca. 500 kg bis 975 kg für die Peoplemover-Variante, so dass sich das Gesamtgewicht auf mehr als 2 t erhöht.

Enge Kurvenradien, wenden auf der Stelle, Diagonal- und Querfahrten und eine Höchstgeschwindigkeit von bis zu 60 km/h stellen neue Herausforderungen in der Fahrwerkentwicklung dar. Hoher Komfort und Fahrsicherheit gerade bei der Personenbeförderung müssen dabei genauso gewährleistet sein wie hohe Wendigkeit und robuste Ausführung. Weitere Entwicklungsvorgaben waren ein skalierbares Design und die Steigerung der Effizienz bei Herstellung des Fahrwerks und beim Fahrzeugbau.

Innovatives Gesamtkonzept

Im CityBot hat EDAG zahlreiche Eigenentwicklungen zu einem intelligenten Fahrzeug zusammengeführt. Eingeflossen ist das Know-how aus Fahrwerk und Antrieb, Objekterkennung, Eigenlokalisierung, Trajektorienplanung oder Vehicle Control Unit (VCU). So konnten die Ingenieure beispielsweise auf Erfahrungen aus dem autonom fahrenden Truck zum Abtransport von Erntegut zurückgreifen, aber auch bei der Entwicklung eines Zweispur-Simulationsmodells, welches die großen Lenkwinkel und die neuartigen Fahrfunktionen darstellen kann, kamen die internen Kompetenzen zum Tragen.

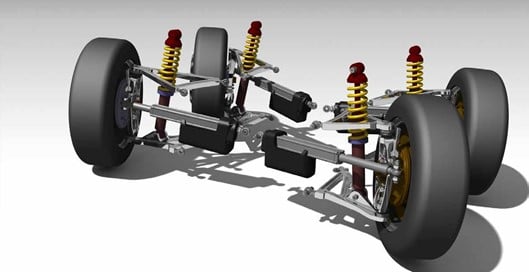

Beim Fahrwerk, das auf sehr gute Manövrierbarkeit, unterschiedliche Achslasten und die Anpassungsfähigkeit an unterschiedlichste Anwendungen ausgelegt ist, setzten die EDAG-Spezialisten auf komplette Neuentwicklungen von Vorder- und Hinterachsen, die es in dieser Form noch nicht gab. Allen gemein ist die Verwendung von Gewindefederbeinen, die an symmetrisch aufgebauten Doppelquerlenkerachsen montiert werden, sowie einem neuen Radträgerkonzept für die Einzelradlenkung.

Kostengünstige und komfortable Achsen

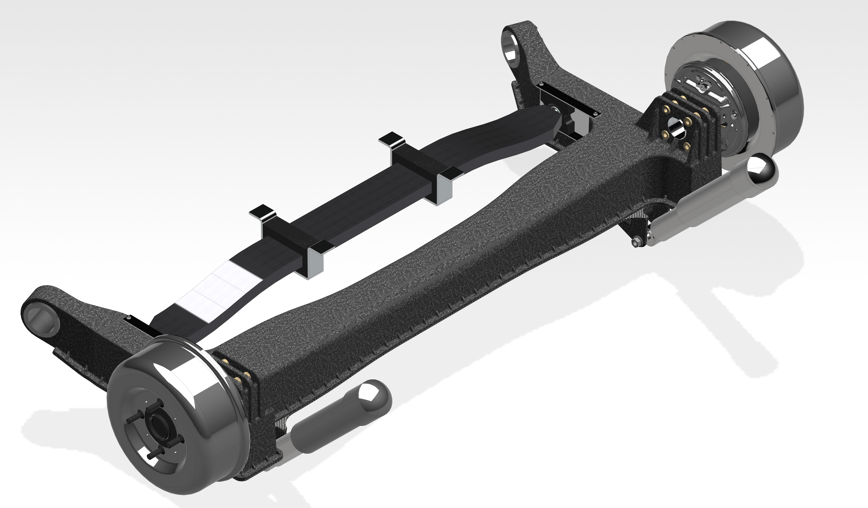

Während der CityBot vorne auf vier Corner-Modulen basiert, kommt im Peoplemover eine Koppellenkerachse mit Querblattfeder zum Einsatz. Mit diesem Achskonzept ist es möglich, sowohl den Fahrkomfort als auch die Fahrsicherheit gezielt zu verbessern und gleichzeitig Komplexität, Kosten und den benötigten Bauraum gering zu halten.

Durch den Quereinbau ist nur eine Feder nötig, zudem wird kein zusätzlicher Stabilisator benötigt. Der Längsfederweg erhöht sich, ein S-Schlag beim Überfahren von Querfugen, wie er bei längsblattgefederten Starrachsen vorkommt, wird vollständig eliminiert. Damit verbessert sich der Fahrkomfort sowohl beim einseitigen als auch beim beidseitigen Einfedern deutlich. Im Vergleich zu Verbundlenkerachsen besitzt die Koppellenkerachse mit dem radzentrumsnah montierten Querträger einen entscheidenden Vorteil: Gerade bei Nutzfahrzeugen mit hohen Achslasten ist so sichergestellt, dass eine ausreichende Querabstützung auch unter hohen Querkräften gegeben ist. Eine zusätzliche Querabstützung wird durch die Querblattfeder erreicht, die mittels asymmetrischer Elastomerlager mit den Längslenkern verbunden ist. Sie stützt sich außerdem am Chassis ab. Durch dieses Doppel-Parallelogramm ist sichergestellt, dass die Achse unter Querkrafteinfluss spurstabil bleibt und das Rad nicht in eine Nachspur zwingt.

Zu den weiteren Vorzügen gehört eine rund zehnprozentige Gewichtseinsparung sowie die Möglichkeit, das Achskonzept auf verschiedene Fahrzeugklassen, Achslasten und Spurweiten zu skalieren. Aktuell ist die Achse auf eine maximale Achslast von zwei Tonnen ausgelegt. Daher eignet sie sich besonders gut für die Verwendung in leichten Nutzfahrzeugen bis 3,5 Tonnen zulässiges Gesamtgewicht, als Hinterachse für Wohnmobile und Wohnanhänger, aber auch für die Verwendung in Hochdachkombis und Nahverkehrstransportfahrzeugen.

Insbesondere bei der Personenbeförderung ist die platzsparende Bauform vorteilhaft. Da die Querblattfeder voll in die Achse integriert ist, bleibt die Bauhöhe sehr gering. Kleinbusse, Wohnmobile oder der Peoplemover des CityBot profitieren davon, dass die Bodenhöhe für den Innenraum niedrig gehalten werden kann und somit ein einfacher Einstieg sowie ein niedriger Schwerpunkt gewährleistet ist.

Interessante Erweiterungs-Optionen

Die innovative Koppellenkerachse mit Querblattfeder senkt das Gewicht bereits um rund 10 Prozent; mit einem Achskörper aus Faserverbundwerkstoffen lassen sich weitere 6 bis 8 kg einsparen.

Bereits die traditionelle Variante der Koppellenkerachse aus Metall setzt sich aus sehr wenigen Bauteilen zusammen. Dementsprechend sind keine Mehrkosten gegenüber herkömmlichen Starrachsen zu erwarten. Auch der Wartungsaufwand ist vergleichbar.

Im Rahmen einer Konzeptstudie haben sie jedoch auch die Möglichkeit einer Fertigung aus Faserverbundwerkstoffen geprüft. Eine Koppellenkerachse in CFRP-Bauweise (Carbon Fiber Reinforced Plastic) wäre demnach noch einfacher herzustellen, da der Achskörper im Prinzip nur noch aus zwei Teilen – Ober- und Unterschale – besteht, die miteinander verklebt werden müssen. Bei gleicher Belastbarkeit sind in der Faserverbundvariante Gewichtseinsparungen von 6 bis 8 kg zu erwarten.

Eine weitere Entwicklungsoption bietet sich im Bereich der flexiblen Anpassung an die Achslast. Mittels einer verstellbaren Federhubübersetzung könnten Höhenstand und die Radfederrate beladungsunabhängig gleich gehalten werden. Dadurch entfallen aufwendige und wartungsintensive Luftfedersysteme in der Konstruktion, was wiederum die Kosten senkt.

Platzsparende Elektrifizierung

Aufbauend auf diesen Fahrwerk-Konstruktionen ist der CityBot mit einem elektrischen Antrieb ausgestattet, der ebenfalls einige Besonderheiten aufweist. Zum Einsatz kommen Radnabenmotoren des slowenischen Herstellers Elaphe, die das benötigte Drehmoment bieten und bereits mit 7-Zoll-Trommelbremsen ausgestattet sind für den Fall, dass eine Bewegungsverzögerung mittels Rekuperation nicht ausreicht.

Die einzeln angelenkten Rädern weisen einen maximalen Lenkwinkelbereich von 135° auf. Diese Allradlenkung beherrscht außer Geradeaus- und Kurvenfahrt drei besondere Fahrfunktionen: Diagonalfahrt bei 10 km/h mit ±45° Lenkwinkel, eine 360°-Wende auf der Stelle sowie eine Querfahrt (Lenkwinkel ±90°) mit bis zu 6 km/h, zum Beispiel zum Einparken. Das wendige Roboterfahrzeug kann sich also nicht nur auf gewöhnlichen Straßen bewegen, sondern auch auf schmalen Parkwegen, etwa um Hecken zu schneiden.

„Innere Werte“ entscheidend

Am CityBot zeigt sich: Während für Konsumenten auffällige Karosserien und leistungsfähige Motoren bei Automessen und Mobilitäts-Events als Aufmerksamkeitsmagneten dienen, ist für Experten aus der Fahrzeugproduktion der „Unterbau“ sehr viel interessanter. Antriebsstrang und Fahrwerk bestimmen als „Driving Chassis“ über Fahrdynamik, Fahrkomfort und Fahrsicherheit. Fragen zu diesen Themen beantwortet Ihnen Felix Mergner, Leiter virtuelle Funktionsentwicklung der EDAG Group. Weitere Details zum intelligenten Fahrwerk des CityBot finden Sie in unserem Whitepaper „Mit smarter Antriebs- und Fahrwerktechnik durch die Stadt mit Zukunft“, das Sie hier herunterladen können.