Eine Zelle ist das winzigste, aber lebenswichtigste Element unseres Körpers, unser Motor. Genauso verhält es sich mit einer Batteriezelle. Auch sie ist der kleinste Baustein im Stromspeicher eines E-Fahrzeugs und damit elementar, damit alle Lebensvorgänge des Energiespeichersystems funktionieren. Sie bildet somit die Schlüsseltechnologie der E-Mobilität. Traktionsbatterien in elektrischen Fahrzeugen sind das Ergebnis einer komplexen interdisziplinären Entwicklung. Und gerade auch deswegen gilt hier das Gleiche, wie für die menschlichen Zellen: Sie müssen gut geschützt und in bester Kondition gehalten werden.

Die E-Mobilität gewinnt in unserem Zeitalter mehr und mehr an Bedeutung. In der Zwischenzeit kommt kein OEM mehr ohne ein rein elektrisches oder zumindest hybrides Fahrzeug in seiner Produktpallette aus, wobei gleichzeitig die Variantenvielfalt durch den individuellen Bedarf des Endkunden steigt, die einzelnen Stückzahlen wiederum geringer werden. Die Batterie ist dabei noch immer der größte Kostenfaktor eines Elektrofahrzeugs. Doch neben den Material- und Prozesskosten, spielen auch Themen wie Reichweite, Gewicht, Leistung, Ladezyklen, Zuverlässigkeit und natürlich vor allem auch die Sicherheit dieser Technologie eine entscheidende Rolle und stellt die Fahrzeughersteller vor große Herausforderungen.

Als erfahrene Gesamtfahrzeugentwickler stellen natürlich auch wir uns diesen Fragen und versuchen, mit unseren innovativen Lösungen und Ansätzen immer einen Schritt voraus zu sein. So haben wir mit der EDAG SCALEbase schon vor einiger Zeit eine Innovation geschaffen – ein skalierbares Plattformkonzept für Elektrofahrzeuge – mit der sich unterschiedliche Karosserievarianten darstellen lassen. Durch diese Lösung gehen von einer deutlichen Verkürzung der Entwicklungszeit von ca. 9 bis 12 Monaten aus – dies spart natürlich auch enorme Entwicklungskosten.

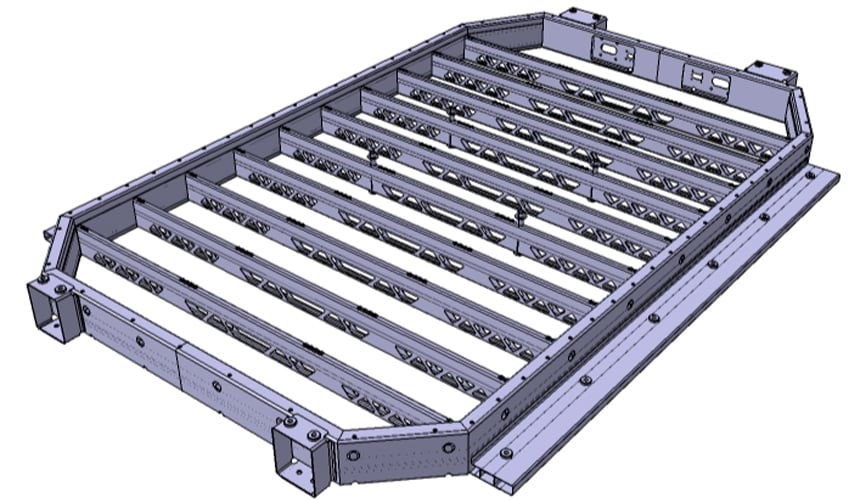

Die EDAG SCALEbase war hier die Absprungbasis für die Entwicklung unseres SCALEbat – einem kostengünstigen, modularen und ebenfalls skalierbaren Batteriegehäuses in einem validen Plattformkonzept.

Innerhalb von nur knapp 9 Monaten konnten wir auf einer Workshop-basierenden Konzeptphase des SCALEbat, gemeinsam mit unseren Kooperationspartnern Siemens Industry Software GmbH, Baomarc Automotive Solutions S.p.A. und Carl Cloos Schweißtechnik GmbH eine Lösung für die Hauptproblematiken rund um die Traktionsbatterie entwickeln.

Mit Hilfe der Software der Siemens Industry Software GmbH konnten wir in den Bereichen mechanische, thermische und Flow Simulation die optimalen Ergebnisse zu erreichen. Carl CLOSS Schweißtechnik GmbH stellte uns das Knowhow und die Technologie, um eine kosteneffiziente Verbindung der SCALEbat Profile mit Hilfe eines speziell entwickelten mediendichten Schweißverfahrens darzustellen, zur Verfügung. Baomarc Automotive Solutions S.p.A., als Spezialisten für Umformungstechnik, brachten hier die große Expertise für kostengünstige, hoch feste, rollprofilierte Strukturprofile ein.

Im Zusammenspiel mit den richtigen Projektpartnern konnten wir ein modulares, skalierbares Batteriekonzept für Low-, Mid- und High Range Fahrzeugvarianten entwickeln.

Erreichen konnten wir all dies durch die Verwendung von Topologie optimierten Stahl-Rollformprofilen für die Rahmenstruktur des Batteriegehäuses, welche im Vergleich zur Aluminium- und Gussbauweise zusätzlich eine deutliche Kostenersparnis bringen.

Wir bleiben aber bei individuellen Kundenanforderungen, wie z. B. Zelltyp flexibel.

Zum Kühlen verwenden wir eine Sandwich-Kühlplatte, die mit einem Unterfahrschutz ausgestattet ist und aus drei separaten, im Counterflow Prinzip angeordneten Kühlkreisläufen und einem additiv gedruckten Kühlmittelverteilern besteht. So kann eine homogene Temperaturverteilung erfolgen, auch wenn im Fahr- oder Ladebetrieb die Zellerwärmung unterschiedlich sein kann.

Um die optimale Kühlung zu erreichen, haben wir diesen mit Hilfe von cyberphysikalischen Simulationen optimiert und konnten die Strömungsverluste um 22 % senken.

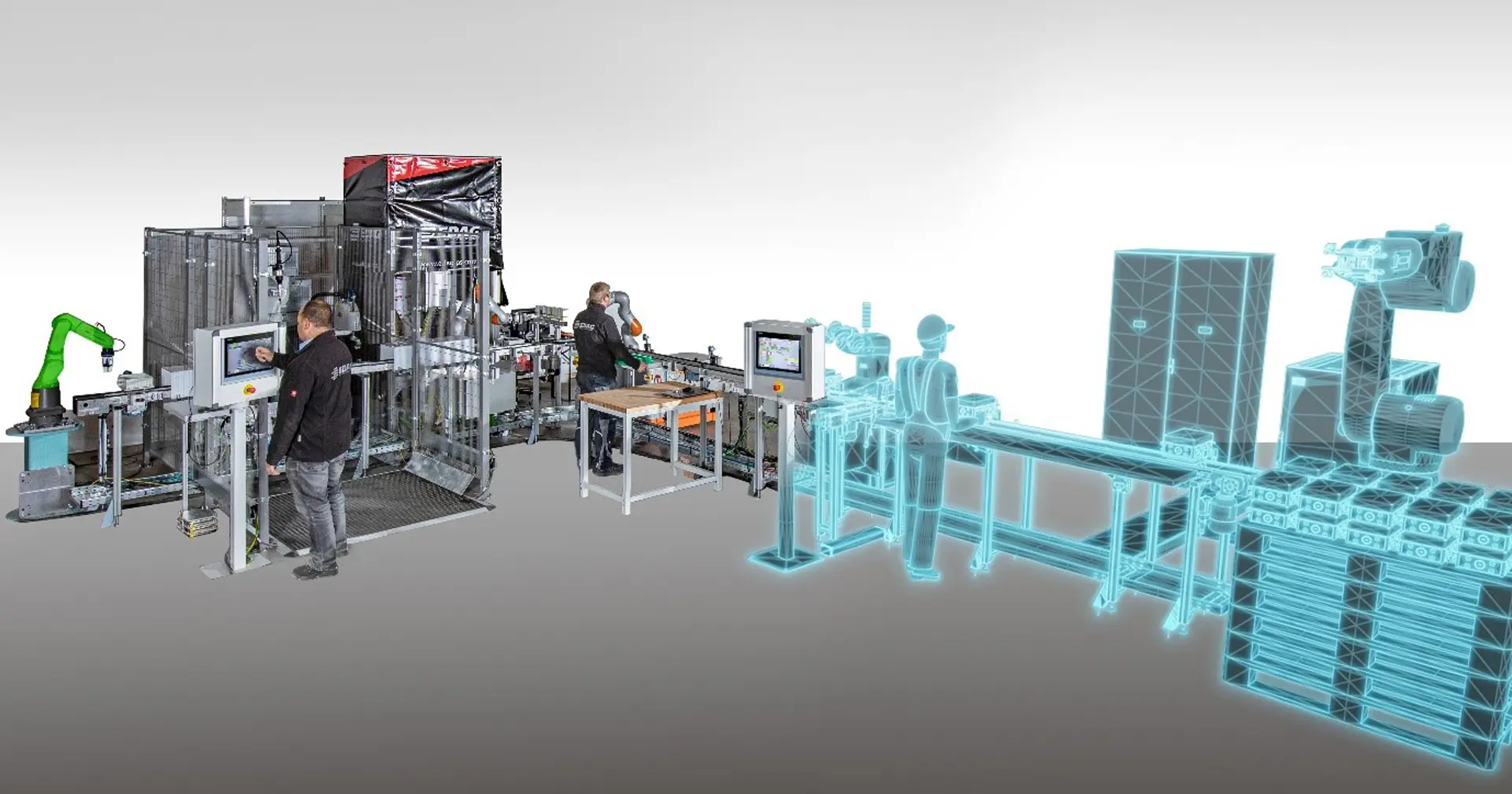

Apropos Produktion: Wir wären nicht EDAG, wenn wir uns bei der Entwicklung solcher Konzepte für komplexe Fahrzeug-Systeme nicht auch gleich Gedanken zum Thema Machbar- und Herstellbarkeit, also zu den Engineering Prozessketten machen würden. So haben unsere Experten der EDAG Production Solutions ein Smart Factory-Produktionskonzept für eine Stückzahl von 50.000 bis 300.000 pro Jahr entwickelt.

Skalierbarkeit in der Produktion wird in Zukunft auch immer wichtiger: So kann unser Fertigungskonzept ebenfalls an künftige Derivate und notwendige Stückzahlen im Rahmen der Elektromobilität angepasst werden. Auch hier spielt die Software von Siemens für die Simulation und Optimierung des Fertigungsprozesses, bis hin zur wirtschaftlichen Produktion von additiv gefertigten Produkten eine wichtige Rolle.

Der SCALEbat bietet Start-ups und kleinen OEMs die Möglichkeit, in Sachen Skalierbarkeit, Effizienz, Leistung, Kostenreduktion bei Material- und Produktionskosten, aber auch bei der Sicherheit des Batteriegehäuses ganz neue Wege zu gehen. Er stellt somit den perfekten innovativen Starting-Point für eine flexible Forschung und Entwicklung im Bereich Energiespeicher dar. Dabei spart er auf Grund seines hohen Reifegrades Entwicklungszeit- und kosten und kann für die Weiterentwicklung, bis hin zur Serienreife dienen.

Die Zusammenarbeit der richtigen Experten, Spezialisten und Vordenker für die E-Mobilität hat diese Innovation erst möglich gemacht. Auf Grund unserer Expertise für die Komplexität der Gesamtfahrzeugentwicklung sind wir auch in der Lage, immer den passenden Partner mit an Bord zu holen, was uns wiederum die Möglichkeit eröffnet, gemeinsam mit dem jeweiligen Partner Projektideen zu verfeinern und voran zu bringen.

Im folgenden Video erklären Ihnen unsere Experten alle Details zu SCALEbat und weshalb unser skalierbares Batteriegehäuse die Entwicklung flexibler Plattformen für Elektrofahrzeuge erleichtert:

So arbeiten wir aktuell schon an der nächsten Idee: gemeinsam mit der Fa. Hexagon haben wir die Philosophie aufgegriffen und integrieren zusätzlich zur Batterie noch Wasserstofftanks. Sollten Sie Fragen zu unseren Konzepten haben oder Unterstützung bei innovativen Lösungen benötigen, dann kontaktieren Sie bitte unseren Kollegen Thomas Ketterle, Key Account Manager. Er kennt sich bestens aus und kann Ihnen noch viele spannende Einblicke in die Welt der EDAG Innovationen geben.