Kreislaufwirtschaft, vorausschauende Wartung, anpassbare Produktionsstätten – die industrielle Produktion hat noch große Potenziale zu mehr Nachhaltigkeit. Doch um die Chancen nutzen zu können, braucht es vielerlei Daten. Die liegen zum Teil schon vor – nun gilt es, sie auch mit geeigneten Konzepten nutzbar zu machen.

Verwaltungsschale und Digitales Typenschild, Digitaler Zwilling und Industrial Internet of Things – die Digitale Transformation beschert der Industrie eine ganze Flut an Informationen. Initiale Daten zu Komponenten, Maschinen und Anlagen, Vitaldaten aus dem laufenden Produktionsprozess und historische Daten, die zur Erkennung von Entwicklungen und Anomalien herangezogen werden können, dazu neue Technologien zur Datenanalyse bis hin zu Machine Learning (ML) und weiteren Formen Künstlicher Intelligenz (KI) – zusammen bieten sie eine breite Basis für mehr Automatisierung und autonome Prozesse im Rahmen der Smart Factory.

Haupttriebfeder für diese Entwicklung ist die Erwartung, die Effizienz der Produktion zu verbessern und daraus Kostenvorteile zu ziehen. Quasi als Nebenprodukt zahlen etliche der damit verbundenen Effekte auf die Nachhaltigkeit der Produktion ein, wenn etwa weniger Energie verbraucht oder Komponenten länger genutzt werden.

Nachhaltigkeit vom Rand ins Zentrum gerückt

Im Projekt „AutoPilot“, das vom Bundesministerium für Bildung und Forschung (BMBF) gefördert wird (Förderkennzeichen 02J21E004), erforscht seit Mai 2022 ein interdisziplinäres Konsortium die Nutzung der verfügbaren Daten für Nachhaltigkeitszwecke. Im Zentrum steht die Einwicklung eines ganzheitlichen Konzepts für kreislauffähige Betriebsmittel: von der standardisierten Entwicklung über die Integration in eine wandlungsfähige Fertigungszelle bis hin zur Wieder- bzw. Weiterverwendung.

Hierzu soll eine digitale Austauschplattform zwischen Produktion und Zulieferern von Betriebsmitteln entstehen, über die ein entsprechendes Geschäftsmodell „Equipment-as-a-Service“ (EaaS) etabliert wird. Neben EDAG Production Solutions zählen WZL (RWTH Aachen), Ligenium, Stackpole, eVolution, Seeburger, Innoface und Capgemini zu den weiteren Projektpartnern. Das Projekt hat eine Laufzeit von drei Jahren und soll im April 2025 enden.

Alle Phasen des Lebenszyklus im Blick

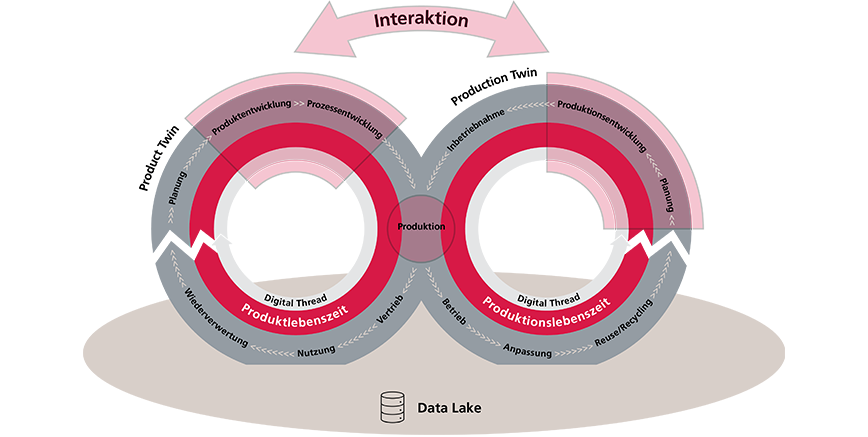

Mit der Fokussierung auf Nachhaltigkeitseffekte entdeckt man sehr viel weitergehende Potenziale zur Verbesserung der Effizienz in der industriellen Produktion. Der Lifecycle einer Produktionsanlage lässt sich in folgende vier Phasen mit jeweils spezifischen Chancen unterteilen:

- Vorbereitungsphase

- Planungs- und Engineeringphase

- Produktionsphase

- Postproduktion

In der Vorbereitungsphase wird die Grundlage gelegt für eine nachhaltige Datennutzung. Dazu gehört eine professionell organisierte Datenstruktur, die Daten und Informationen einfach zugänglich macht und verständlich zur Verfügung stellt. Geklärt werden müssen zudem Fragen in Bezug auf verwendete (Standard-)Formate sowie auf die Datenquellen und deren Integration in einen gemeinsamen Datenraum.

Für die Planungs- und Engineeringphase finden Methoden der Digitalen Fabrik Anwendung. Mit Hilfe eines Netzwerks aus digitalen Modellen, Methoden und Tools gilt es, bereits vor dem Aufbau einer realen Produktionsanlage ein optimales, maximal ausgereiftes und abgesichertes digitales Anlagenkonzept zu entwickeln. So können bereits per Simulation Optimierungen erfolgen und eine Virtuelle Inbetriebnahme vorbereitet werden. Daneben gilt es auch den Einsatz von neuen Technologien wie KI vorzubereiten sowie die Schnittstelle zur Gebäudeplanung (hier insbesondere der TGA-Planung) einzubeziehen, um später flexible Anpassungen vornehmen zu können.

In der Produktionsphase sorgt die Vernetzung von Maschinen und Anlagen über einen „Digital Backbone“ für eine verbesserte Kommunikation und damit auch für eine effizientere Arbeit entlang der Wertschöpfungskette. Hier steht die Verbesserung der Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) über die drei Faktoren Verfügbarkeit, Produktivität und Qualität im Mittelpunkt. Alle drei können durch die gezielte Sammlung und Auswertung von Daten optimiert und insbesondere in Bezug auf ihre Nachhaltigkeit beeinflusst werden.

Über den Lebenszyklus gesammelte Daten sind von besonderer Bedeutung für die Phase der Postproduktion. Dann gilt es beispielsweise, Entscheidungen bezüglich eines „Second Life“ der Komponenten zu treffen: welche können nur noch in weniger sensiblen Bereichen eingesetzt werden, welche eignen sich für ein Refurbish oder sind nur noch fürs Recycling oder die Entsorgung zu gebrauchen.

„Grüner“ Zusatznutzen der Daten

Die Digitale Transformation der Produktion hin zu einer Smart Factory und die damit verbundene Datenerhebung sollten daher nicht nur für eine Verbesserung der operativen Abläufe genutzt werden, sondern als Grundlage für eine durchgängige Nachhaltigkeitsbetrachtung dienen, die sich über sämtliche Lebenszyklen zieht: von einer durchdachten Basis in der Vorbereitungsphase über ein gezieltes Frontloading für die Planungs- und Engineeringphase und eine nachhaltige, fehlerfreie Produktion bis hin zu Konzepten für „Betriebsmittel im Unruhestand“ in der Phase der Postproduktion.

Die Ergebnisse sind nicht nur gefällige Nachhaltigkeitsberichte, sondern zählbare Kostenvorteile durch höhere Effizienz und geringeren Ressourcenbedarf, also weniger Energie- und Materialeinsatz sowie einer längeren Nutzung von Komponenten und deren besserer Verwertung.

Wenn auch Sie Ihre Datenschätze zur Verbesserung der Effizienz und zur Steigerung der Nachhaltigkeit nutzen wollen, kann Ihnen Dr.-Ing. Frank Breitenbach, Senior Fachexperte Planungsmethodik Smart Factory, mit Rat und Tat zur Seite stehen, ebenso Jana Speidel, Senior Fachexpertin Engineering Automation. Weitere Details über Nachhaltigkeitspotenziale in den verschiedenen Lifecycle-Phasen vermittelt zudem unser Whitepaper „Mit mehr Daten zu einer nachhaltigeren Industrie“, das Sie hier herunterladen können.