Zu den Kernkompetenzen der Fahrzeugbranche gehört künftig neben dem Antriebskonzept insbesondere die Akku-Technologie. Europa muss daher für eigene Kompetenzen und Kapazitäten im Bereich der Batteriefertigung sorgen. Mit Unterstützung der Politik wird derzeit stark in den Aufbau einer Batteriezell-Fertigung investiert. Doch wie können sich europäische Anbieter gegenüber asiatischen Konzernen in diesem Feld behaupten?

Die Marktforscher von Markets and Markets erwarten einen Anstieg der globalen Nachfrage bei Lithium-Batterien für Elektrofahrzeuge von 19 Prozent jährlich über die kommenden fünf Jahre. Dementsprechend soll der Umsatz von 56,4 Milliarden US-Dollar im Jahr 2022 auf 134,6 Milliarden US-Dollar bis 2027 wachsen. Der Fokus wird im Segment von 50 bis 110 kWh Batteriekapazität erwartet.

Die führenden Anbieter kommen bislang aus China, Südkorea und Japan. CATL deckte im ersten Halbjahr 2023 mehr als ein Drittel des Weltmarktes an Akkus für Elektroautos ab, BYD rückte mit knapp 16 Prozent auf den zweiten Platz vor, noch vor LG Energy Solution mit 14,5 Prozent. Auf den weiteren Plätzen folgen – mit einstelligen Prozentwerten – Batterie-Schwergewichte wie Panasonic, SK On, CALB und Samsung SDI. Allein die Top-5-Hersteller decken mehr als drei Viertel des Weltmarktes ab. Nicht selten werden ihre Fertigungsstätten von großen Projektentwicklern als schlüsselfertige Lösungen erstellt.

Turnkey-Anbieter im Vorteil?

Solche sogenannten Turnkey-Anbieter können auf umfangreiche Erfahrungen setzen. Sie bieten als Projektentwickler alle nötigen Kompetenzen unter einem Dach, so dass wenig Koordinierungsaufwand entsteht. Dabei greifen sie auf bewährte Technik zurück und bieten an, Klone vergleichbarer asiatischer Produktionsanlagen auch in Europa zu erstellen - in vergleichsweiser kurzer Zeit.

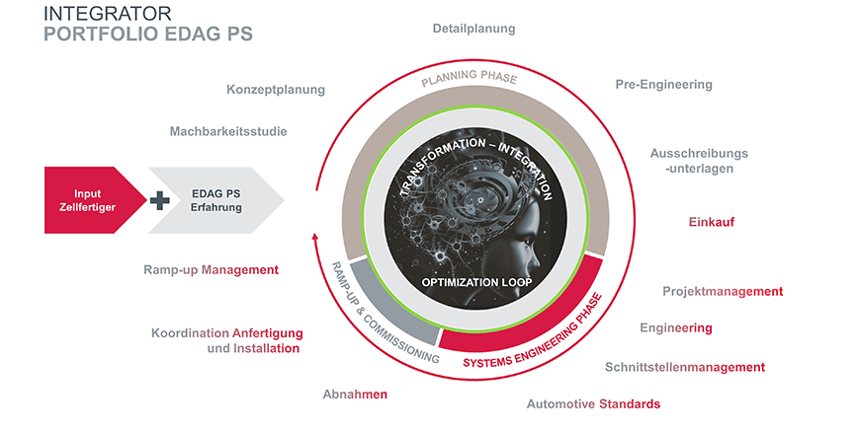

In Europa gibt es schlicht keine Anbieter vergleichbarer Größe, die alles aus einer Hand bieten könnten. Alternativen lassen sich allenfalls über einen Integratoransatz darstellen. Zum physischen Aufbau und Start der industriellen Fertigung sind verschiedene Kompetenzen gefragt, die sowohl die Projektentwicklung als auch branchenspezifische Besonderheiten und Elemente der Verfahrenstechnik umfassen. Diese müssen in einem entsprechenden Konsortium zusammengeführt werden. Zu den wesentlichen Schritten eines solchen Projektes gehören:

- Einrichten eines zentralen Projekt Managements, das federführend die Teilnehmer des Konsortiums und die verschiedenen Aufgaben koordiniert;

- Machbarkeitsstudie, Konzeptplanung, Detailplanung und die Spezifizierung des Equipments bis hin zur „Übersetzung“ in entsprechende Ausschreibungen;

- Konstruktion der Anlagen

- Begleitung des Equipment-Aufbaus in der Produktionshalle;

- Inbetriebnahme;

- Anlagenhochlauf mit Maßnahmen zur Fehlerbehebung und Optimierung

Diese miteinander zu verknüpfen kostet Zeit und Aufwand, denn bislang sind dies meist sehr individuelle Lösungen. Das kann sich negativ auf die Wettbewerbsfähigkeit auswirken: Die Investitionskosten (CAPEX) werden höher sein als bei einer schlüsselfertigen Lösung. Zumindest aus dieser Sicht sind asiatische Anbieter im Vorteil.

Detailfragen beachten

Ein relevanter Aspekt ist die hohe Entwicklungsgeschwindigkeit der Batteriezellen-Technologie. Heute sind Lithium-Ionen-Batterien in Form von Pouch-, Rundzellen oder prismatischen Zellen üblich, doch schon bald könnten neue Formate, Dimensionen oder Materialien relevant werden, zum Beispiel Feststoffzellen. Um eine Produktionsanlage zukunftsfähig zu machen, muss diese flexibel anpassbar sein.

Eine Digitalisierung auf dem Stand der Technik ist für eine solch Flexibilität unerlässlich, das heißt beispielsweise auch Nutzung des digitalen Zwillings und anderer gängiger digitaler Werkzeuge. Ein digitales Abbild der Anlage ermöglicht zum einen eine einfachere Anpassung der Produktion, da schon in der frühen Planungsphase die Einflüsse eines neuen Produkts auf die Anlage virtuell getestet werden können – und die physische Umsetzung erst erfolgt, wenn in der Simulation alle Probleme gelöst sind. Diese kann später auch bei der Inbetriebnahme sowie bei Wartung und Instandhaltung genutzt werden. Das setzt jedoch auch entsprechende Skills in der digitalen Transformation voraus. Gerade Startups benötigen hier häufig Unterstützung.

Ein weiterer Punkt ist die Nachhaltigkeit in der Produktion. Schon bald wird eine große Zahl von Fahrzeug-Batterien zur Wiederverwendung und Nachnutzung anfallen. Die EU hat bereits Regelungen zur Verwendungsquote von Recyclingstoffen, aber auch in Bezug auf den CO2-Fußabdruck der Produktion erlassen. Diese – und möglicherweise folgende weitere Verschärfungen müssen beim Aufbau einer neuen Produktion bereits mitbedacht werden.

Nicht zuletzt entscheidet sich die Wettbewerbsfähigkeit einer europäischen Fertigungslösung im Vergleich zu denen von asiatischen Anbietern mit niedrigeren Investitionskosten anhand der Betriebskosten. Bessere OPEX-Werte, beispielsweise aufgrund einer deutlich niedrigeren Ausschussquote oder eines höheren Durchsatzes, können die Gesamtkostenrechnung (Total Cost of Ownership, TCO) zugunsten einer Integratorlösung verschieben, trotz der in Europa höheren Rohstoff- und Energiekosten.

Gesamtkosten entscheidend

Tatsächlich zeigen die schlüsselfertigen Lösungen immer wieder Schwächen, die einem effizienten Betrieb entgegenstehen. Probleme beim Durchsatz und hohe Ausschussquoten machen den Betreibern zu schaffen. Auch zeigen sich teilweise Fragen wie die CE-Kennzeichnung und andere europäische Normen, beispielsweise zum Arbeitsschutz, für Projektentwickler mit Sitz außerhalb der EU als enorme Herausforderung, die nicht immer für den Auftraggeber befriedigend gelöst werden kann. Sie müssen dann aufwändig nacharbeiten, was sowohl den Zeitvorteil aufzehrt als auch die Anfangsinvestitionen nach oben treibt.

Ein Zusammenschluss von europäischen Spezialisten, sei es als Konsortium, als Joint Venture oder einem ähnlichen Konstrukt, bietet sich daher Chancen, im scheinbar aussichtslosen Wettbewerb mit den Branchengrößen mit Hilfe wirtschaftlich attraktiver Lösungen zu bestehen. Die europäische Industrie benötigt Anlagen, die leistungsfähig und hocheffizient sind, moderne Zellen produzieren und flexibel an die dynamische technische Entwicklung in diesem Bereich angepasst werden können, um wettbewerbsfähig zu sein.

Entsprechende Anbieter, die in ihrem jeweiligen Fachgebiet Spezialwissen und zukunftsfähige Lösungen mitbringen, gibt es zu Genüge. Einen Überblick über relevante Hersteller auf allen Stufen der Wertschöpfungskette bietet beispielsweise der Battery Atlas. Weitere Marktdaten entlang einer globalen Wertschöpfungskette für Lithium-Ionen-Batterien liefert das Meta-Markt-Monitoring von Fraunhofer ISI.

Koordinierungsverantwortung mit Sachverstand

Die Frage ist, wer einen solchen Zusammenschluss koordinieren und managen kann. Hier sind zum einen generelle Skills rund um die Produktion gefragt, aber auch spezifisches Know-how zu den Besonderheiten der Batteriefertigung. EDAG kann diese Aufgabe übernehmen und zudem in verschiedenen Bereichen selbst tätig werden. So bietet EDAG Production Solutions (EDAG PS) einerseits ein 360°-Produktions-Engineering, wozu auch Anlagenplanung und -optimierung zählt, die Digitalisierung von Abläufen oder auch Erfahrungen in der Simulation und virtuellen Inbetriebnahme.

Zum anderen ist die EDAG-Gruppe oder Ihre Mitarbeiter in verschiedenen Gremien und Konsortien der Batteriezell-Fertigung engagiert, wie FestBatt (Anselm Lorenzoni) und ProZell (Anselm Lorenzoni), so dass sie auch auf Domänenwissen in diesem Bereich zurückgreifen kann. Diese kombinierten Kompetenzen werden ergänzt um umfangreiche Branchenkontakte zu Unternehmen auf allen Ebenen der Wertschöpfungskette.

Sind auch Sie in der Batteriezell-Fertigung engagiert und suchen Unterstützung oder Partner? Dann sprechen Sie mit Martin Völker, Senior Project Manager im Bereich Automotive Solutions der EDAG-Gruppe, oder laden Sie sich hier das Whitepaper „Auf dem Weg zu einer europäischen Batteriezell-Produktion“ herunter, das die Herausforderungen beim Aufbau einer eigenen Produktion beschreibt und aufzeigt, wie ein solches Projekt erfolgreich realisiert werden kann.