Die Industrie 4.0 bietet Unternehmen durch neue digitale Technologien viel Potential, das es für die Optimierung von Prozessen und damit verbundene Steigerung der Effizienz auszuschöpfen gilt. In der Fabrik der Zukunft, spielen Roboter deswegen eine Hauptrolle, wenn es um die Automatisierung und Vernetzung von Abläufen geht. Auch für Continental ist die Smart Factory ein zukunftsweisendes Thema, dem man sich schon vor knapp drei Jahren mit dem Pilotprojekt „Modelfabrik“ verschrieben hat. Das Elektronikwerk des Automobilzulieferers in Regensburg erforscht und erarbeitet hier mit der „Model Plant“ die Maßstäbe für die Verbesserungen und wird dadurch quasi zum Enabler für eine weltweite Standardisierung von Anlagen und Abläufen der Automotive-Standorte. Im Fokus liegt besonders die Digitalisierung der Supply Chain. EDAG Production Solutions durfte mit der Eigenentwicklung einer Software einen Beitrag zur erfolgreichen Realisierung der automatischen Sortierstation für den Wareneingang leisten. Unsere Herangehensweise in diesem Projekt war dabei allerdings alles andere als Standard.

Im Wareneingang von Continental kommen täglich tausende von Paketen von Zulieferern für die Herstellung von elektronischen Bauteilen, wie Platinen für Fahrzeuge, an. Diese werden bis zu ihrer Verwendung an einer Arbeitsstation des Werks vor Ort eingelagert. Die dafür notwendigen Schritte, wie das Auspacken, die Kontrolle und Sortierung der Teile, aber auch die Erfassung und Verbuchung über SAP im Wareneingangssystem, erfolgte in der Vergangenheit manuell.

Eine automatische Sortieranlage soll diesen Bereich durch Automation zukünftig effizienter gestalten.

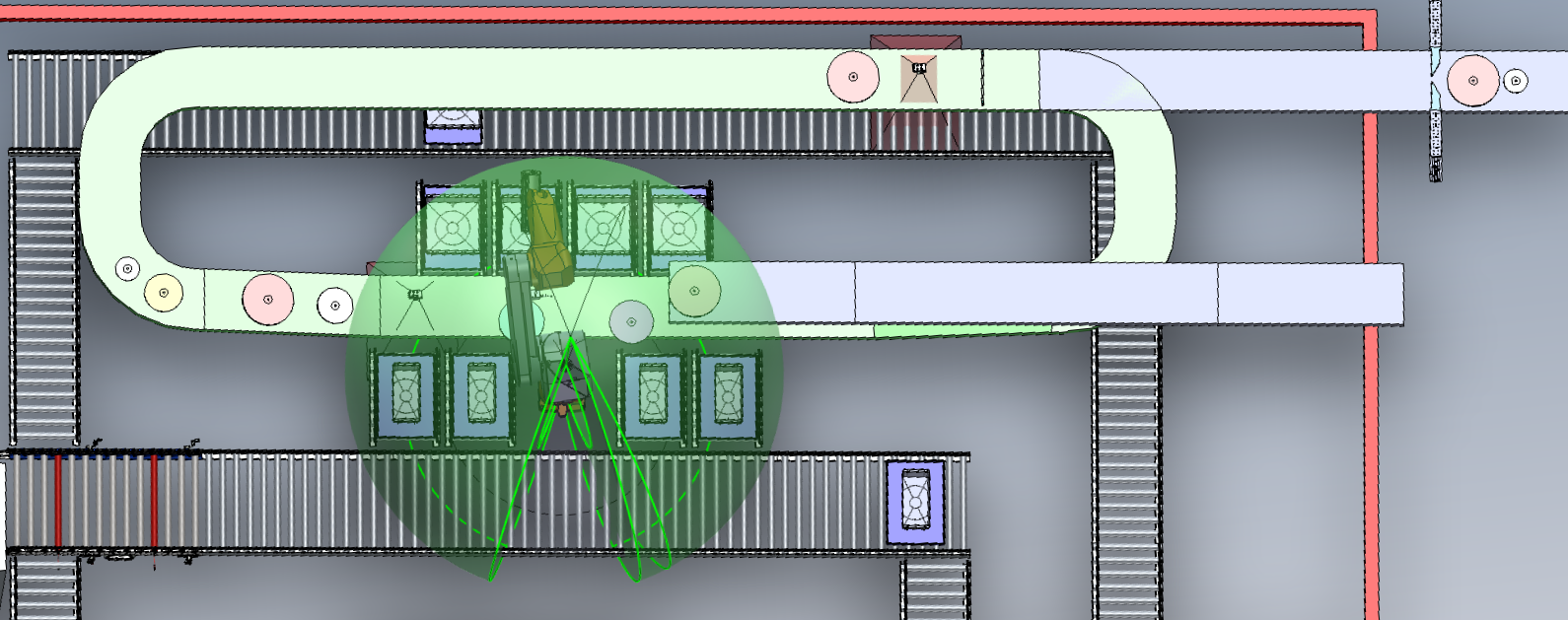

Die händisch ausgepackten Bauteile werden dabei auf einem Förderband durch verschiedene Kamerasysteme über den Barcode erkannt, erfasst und validiert. Anschließend greift ein Roboter diese Bauteile vom Band ab und sortiert sie automatisch auf Basis bestimmter Sortier-Algorhythmen in verschiedene bereitgestellte Kisten. Gleichzeitig erfolgt dabei eine Verbuchung nach SAP. Bis dato gab es noch keine Software, die quasi als Mittler zwischen der Anlage - dem Roboter - und dem internen ERP System fungierte.

Die Entwicklung der Software für die Wareneingangsbuchung erfolgte über eine Schnittstelle von Conti in Richtung SAP. Dabei war es auch Ziel des Projekts, dessen Laufzeit nur knapp drei Monate betrug, einen einheitlichen Conti-Standard zu entwickeln, d.h. die serienreife Anlage soll später nicht nur im Werk Regensburg zum Einsatz kommen, sondern nach Möglichkeit weltweit. Durch den Einsatz von OPC UA (OPC Unified Architecture), einer neuen Technologie für Kommunikationsschnittstellen und den Datenaustausch von Maschinen konnten wir eine standardisierte Schnittstelle in Richtung SPS schaffen. Für die Schnittstelle zwischen ERP System und Software kam REST zum Einsatz.

Wir tauschen die Reihenfolge: Erst der Prozess und dann die Software.

Als wir vor einigen Monaten die Anfrage für die Entwicklung einer Software für die automatische Sortierstation im Wareneingang von Continental auf den Tisch bekamen, waren wir uns schnell sicher, dass wir dieses Projekt anders angehen müssen und wollen. Überzeugen konnten wir durch den agilen Ansatz: wir wollten nicht irgendwelche Annahmen oder Anforderungen an die Software definieren, die am Ende überhaupt nicht dem entsprechen, was sich der Kunde vorstellt oder was er braucht. Deswegen haben wir von Anfang an den Prozess in den Mittelpunkt gestellt und nicht die Software selbst.

„Den Ausschlag EDAG mit der Entwicklung der Software zu beauftragen, war auch die Tatsache, dass sie nicht stur von der Software Seite kommen, sondern von der Prozess Seite. Uns gefiel die Vorgehensweise, eine Software in Sprints zu entwickeln und zu programmieren und dabei den Scrum Prozess abzuarbeiten. In der Vergangenheit kannte ich es nur so, dass man schaute, was die Software kann und der Prozess musste sich drauf anpassen, musste der Software folgen. Der Ansatz von EDAG war komplett anders: erst wurden die Prozesse definiert und dann überlegt, wie die Software den Prozess unterstützen kann. EDAG Production Solutions sind eben Spezialisten für Prozesse.“, so Tamara Fischer, Head of Factory Flow & Simulation bei Continental Regensburg.

Die Umsetzung des Projekts in Scrum, einem flexiblen Vorgehensmodel für Projekt- und Produktmanagement für die Softwareentwicklung, spiegelte sich bereits in der Angebotsphase wider. Auf Basis eines agilen Festpreises wurde ein Abrechnungsmodell mit sogenannten Story Points verkauft. Es gab ein festgelegtes Kontingent von Story Points, die wiederum je nach Komplexität der einzelnen Schritte bzw. Funktionen entsprechend viele Story Points gekostet haben. In sogenannten Sprints – einem Zeitraum von 4 Wochen – haben wir rückwirkend immer wieder kontrolliert, was die nächsten Schritte sein müssen, damit die Software funktioniert und haben dabei zuerst die Funktion und nicht die Serienreife in den Fokus gesetzt.

Story-Points dienen bei Scrum also dazu, den Gesamtaufwand der User-Story einzuschätzen.

Die User-Storys wiederum ist die Brücke zwischen dem Software Entwicklungsteam und dem Kunden und erfasst die Anforderungen an die Software in einer für jeden verständliche Sprache. Mehrere User-Storys bilden dann am Ende den Use-Case.

Eine wichtige Voraussetzung für die erfolgreiche Entwicklung der Software war neben Scrum auch die Nutzung der Microservices Architektur, die cloudbasiert gehostet wird. Durch die Verwendung des Kubernetes-Clusters, einem Verbund aus Rechnern für containerisierten Anwendungen, wurde unser Konzept abgerundet.

Bereits nach nur 14 Wochen konnten wir so der Geschäftsleitung von Continental den „Proof of Concept“, also einen Prototypen präsentieren.

Aus einem Proof of Concept wird ein internationaler Standard

Ziel der Software war es, einen serienreifen Standard für alle Continental Automotive Werke zu entwickeln. Auf Basis bestimmter vordefinierter Rahmenbedingungen wie Hardware, Platzbedarf oder Peripherie, etc. funktioniert die Software werksübergreifend.

Continental hat bereits eine Warteliste mit anderen Werken, die nach erfolgtem Test innerhalb der Pilotphase und dem Nachweis der Effizienz ebenfalls den Einsatz der Software planen.

Auch eine Weiterentwicklung für neue Anwendungsfälle, wie z.B. der Kommissionierung inklusive eines kompletten FTS (Fahrerloses Transportsystem) ist bereits im Gespräch.

Basis für alle weiteren Verwendungen wird der EDAG Prototyp für die intelligente, flexible und vollautomatisierte Sortierung von Bauteilen mit Hilfe von Industrie-Robotern, auf Basis von modernsten IIoT Architekturen sein.

Wichtig für die erfolgreiche Umsetzung der Software war auch die vertrauensvolle und partnerschaftliche Zusammenarbeit mit Continental: „Die Zusammenarbeit mit EDAG hat sehr viel Spaß gemacht. Durch den Scrum Prozess haben wir schon nach 2 Wochen die ersten Screenshots der Software gesehen und konnten sogar schon Labels einscannen. Es war für mich sehr aufregend zu sehen, wie Woche für Woche dieses Stück Software und dieser Prozess von der Vision in die Realität wächst. Es war für mich wirklich sehr spannend, dieses Projekt zu begleiten.“ so Tamara Fischer.

Unser Kollege Benedikt Hahn, Projektleiter Produktions-IT hat federführend gemeinsam mit Tamara Fischer und den Entwicklungsteams von Continental und EDAG zusammengearbeitet. Er kann Ihnen weitere spannende Einblicke in dieses Projekt geben und berät Sie auch bei der Umsetzung eines ähnlichen Anwendungsfalls in Ihrem Unternehmen.