Die Elektrifizierung des Antriebs hat auch Auswirkungen auf das Bremssystem – viele bislang gültigen Konzepte und Erfahrungen verlieren ihre Gültigkeit. Um den daraus erwachsenden Anforderungen zu begegnen, müssen nicht nur innovative Lösungen, sondern auch neue Methoden und Tools, etwa bei Simulations- und Prüfprozessen, entstehen. Die vielfältigen Kompetenzen, die hier zusammenspielen, hat EDAG nun im Center of Competence Bremse („CoC Bremse“) zusammengeführt.

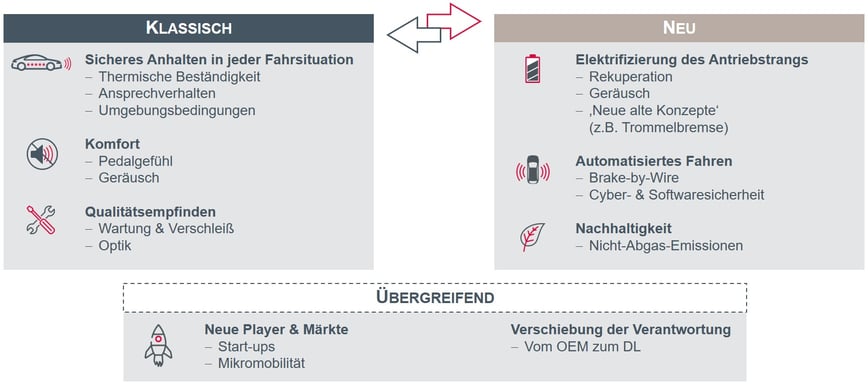

Stand heute liegt die Zukunft des Fahrzeugbaus in der Elektrifizierung des Antriebsstrangs, egal ob batterie-elektrisch oder mit Brennstoffzelle. Doch nicht nur das Beschleunigen, auch das Abbremsen muss neu gedacht werden. Statt die kinetische Energie des Fahrzeugs einfach nur per Reibung in Wärme umzusetzen, rückt nun die Rückgewinnung der Energie beim Bremsen in den Fokus. Die mechanische Bremse wird zwar auch weiterhin gebraucht – sie kommt aber seltener zum Einsatz, wenn im Regelfall der generatorische Betrieb des Antriebs zur Geschwindigkeitsreduzierung genutzt wird, um den Akku zu laden.

Dieses veränderte „Nutzungsprofil“ muss ebenso Eingang finden in die Entwicklung neuer Bremssysteme wie die Elektrifizierung und Digitalisierung der Bremsansteuerung. Fahrerassistenzsysteme, von der Einparkhilfe über Notbremssysteme bis zum autonomen Fahren, benötigen Zugriff auf das Bremssystem, was heute bereits zum Teil durch das Bremsregelsystem gewährleistet wird. Die Eingriffsmöglichkeiten lassen sich künftig noch erweitern, wenn statt der bisherigen direkten mechanischen Koppelung von Bremspedal und Bremse der digitale Ansatz „Brake by Wire“ realisiert wird – also die hydraulische Signalübertragung durch eine Datenleitung ersetzt wird und das Bremspedal nur der Aktuator in einem digital gesteuerten Bremssystem ist.

Auch regulatorische Änderungen in Bezug auf die Feinstaubemissionen von Bremsen stellen unsere Entwickler vor neue Herausforderungen. Erst im September 2021 hat die WHO ihre Empfehlungen drastisch nach unten geschraubt: Die Langzeitbelastung mit PM2,5 sollte demnach nicht mehr über 5 µg/m3 Luft liegen (zuvor: 10 µg/m3), bei PM10 empfiehlt die WHO nun 15 µg/m3 anstatt 20 µg/m3 [Quelle: https://www.aerzteblatt.de/nachrichten/127468/WHO-empfiehlt-drastische-Senkung-von-Stickstoffdioxid-und-Feinstaub-in-der-Luft]. Zugleich kritisierte sie die laschen EU-Grenzwerte (25 bzw. 40 µg/m3).

In diesem Zusammenhang erarbeitet das Particle Measurement Programme (PMP) der europäischen Wirtschaftskommission der Vereinten Nationen derzeit einheitliche Standards zur Messung der Partikelmasse und -anzahl an Bremsenprüfständen. Voraussichtlich bis Mitte des Jahrzehnts wird es demnach zur Einführung neuer Grenzwerte kommen, auf die wir uns schon heute einstellen müssen. [Quelle: https://wiki.unece.org/pages/viewpage.action?pageId=2523173]

Und nicht zuletzt rückt die Geräuschentwicklung noch weiter in den Fokus, wenn die Lärmkulisse des Verbrennermotors fehlt, die bislang vieles überdeckt hat. „Ich glaube, mit meiner Bremse stimmt was nicht – die macht so komische Geräusche“ ist eine Aussage, die beim Händler wie beim Hersteller die Alarmglocken schrillen lässt. Auch wenn es kein echtes Problem gibt, bedeutet es doch, dass der Fahrer an der Sicherheit zweifelt und das Vertrauen zum Fahrzeug – und zur Marke – gefährdet ist. Der „Bremssound“ ist damit ein Faktor, der direkt auf das Qualitätsempfinden der Kundinnen und Kunden einzahlt.

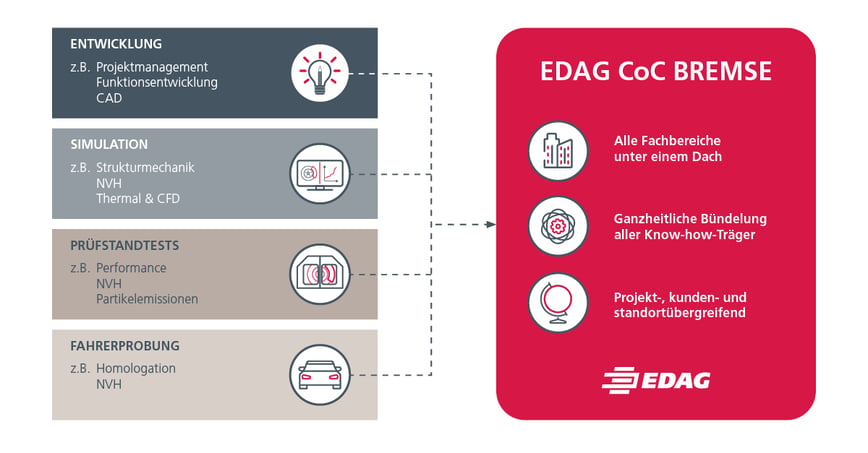

- Konzept- und Funktionsentwicklung inkl. CAD-Konstruktion;

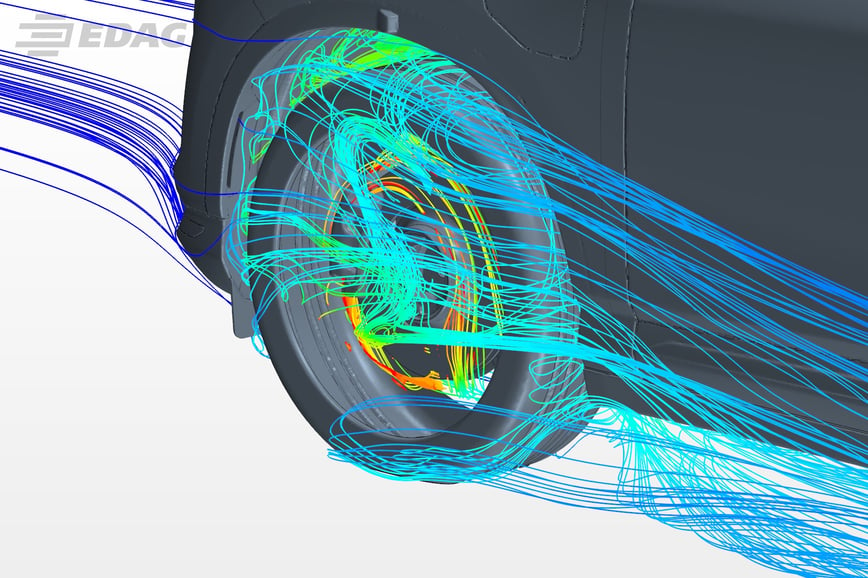

- Simulation – die Absicherung der Bremse im virtuellen Raum, beispielsweise im Hinblick auf Geräuschentwicklung, Kühlung, Festigkeit und Lebensdauer;

- Prüfstände, an denen die Hardware physischen Tests unterzogen wird und

- Fahrversuche, in denen die Bremse im „Gesamtpaket“, sprich: im Fahrzeug zum Einsatz kommt und auf „Herz und Nieren“ geprüft wird.

Ein virtuelles Dach ist das CoC deshalb, weil es nicht an einem einzigen Ort angesiedelt ist, sondern alle Kompetenzen an jedem beteiligten Standort zur Verfügung stehen. Wir schaffen damit ein deutschlandweites Experten-Netzwerk zum Thema Bremse, das sich durch umfangreiche Kapazitäten und die Nähe zum Kunden auszeichnet. Mit dieser Struktur war es uns möglich, eine Standort-übergreifende Kompetenzplattform zu schaffen, so dass das Wissen, das wir in Projekten oder im Rahmen von eigenen Entwicklungen generieren, jederzeit und überall verfügbar ist.

Zugleich müssen wir sicherstellen, dass dieses Wissen auch in allen Entwicklungsstufen Niederschlag findet. Also nicht nur die Breite und Tiefe des Know-hows in der Entwicklungsabteilung wächst. Sondern dass ebenso die Leistungsfähigkeit der Simulationswerkzeuge steigt und relevante Anforderungen in den virtuellen Testmöglichkeiten berücksichtigt werden. Gleiches gilt für die Prüfstände, auf denen sich die erarbeiteten Lösungen dann im Hardware-Test beweisen müssen.

Das zeigt sich beispielsweise bei der Partikelemission. Die Belastung der Luft mit feinsten Partikeln (PM10, PM2,5) lässt sich zum einen durch konstruktive Maßnahmen verändern, beispielsweise durch Filter, die den Bremsabrieb zu einem relevanten Teil auffangen. Genauso ist aber auch die Rückkehr zur Trommelbremse ein möglicher Lösungsweg angesichts der verringerten Anforderungen an die Bremsleistung im Elektro-Auto. Daneben sind wir mit neuen Bauformen wie zum Beispiel in die Felge integrierte Bremssysteme konfrontiert, für die gänzlich neue Ideen entwickelt werden müssen.

Noch bevor der Gesetzgeber die Grenzen für die Partikelemission neu justiert, haben wir diese Entwicklung bereits in den Fokus genommen. Zum einen indem wir Konzepte erarbeiten, wie der freigesetzte Abrieb in neuen Bremsen verringert werden kann. Zum anderen achten wir auch bei der ständigen Weiterentwicklung der Simulationsmodelle darauf, dass diese alle relevanten Faktoren einbeziehen, wie eben den Partikelabrieb. Gleiches gilt für unsere Prüfstände, die wir mit entsprechender Partikelmesstechnik nachrüsten werden. Solche Kapazitäten sind rar gesät und daher für großes Interesse sowohl von OEMs wie auch von Tier-1-Lieferanten.

Auch „Brake by Wire“ – also die bisher hydraulische Signalübertragung durch ein Datenkabel zu ersetzen – zieht eine Reihe von Implikationen nach sich. Safety, Redundanz und Resilienz, dazu Softwaresicherheit und Cybersecurity müssen in einem solchen System gemeinsam gedacht werden, um die Sicherheit und Zuverlässigkeit des Bremssystems in jedem Fall zu gewährleisten. Auf der anderen Seite können wir ein solches System um neue Komfort-Funktionen erweitern. Wenn das Bremspedal nur noch ein Sensor ist, kann man diesem unterschiedliche Wirkcharakteristiken zuweisen, wie „Sport“, „Standard“ oder „Komfort“, die individuell auf den/die jeweilige Fahrer:in abgestimmt sind.

Alle diese Entwicklungen zeigen, dass es uns im Rahmen des CoC Bremse gelungen ist, neue Kompetenzbereiche in die Bremsentwicklung zu integrieren und die Innovationskraft weiter zu stärken. Darüber hinaus bauen wir unser Know-how über eigene Forschung und wissenschaftliche Studien aus, um uns einen Vorsprung gegenüber dem Wettbewerb zu sichern, wie etwa im Bereich der Bremsgeräusche. Mit der Simulation von Geräuschen unterhalb von 1 kHz – dem Frequenzbereich, in dem das tiefe Brummen des Verbrennermotors bisher fast alles verdeckt hat – sind wir anderen Anbietern einen entscheidenden Schritt voraus. Gerade das „Knarzen“ von Bremsen, das sind Geräuschentwicklungen im Bereich von 100 Hz, stellt im Moment ein großes Problem im Bereich der elektrifizierten Fahrzeuge dar. Als Ergebnis unserer Forschungstätigkeit können wir hier eine einzigartige Lösung anbieten, jenseits der üblichen Industriestandards. Details werden wir in einem Vortrag auf der EuroBrake im Mai 2022 präsentieren.

Diese Bemühungen eines stetigen Wissensaufbaus und der Weiterentwicklung von Methoden und Services findet in der Branche große Beachtung. So hat uns ein großer Autohersteller bescheinigt, dass das Simulationsportfolio des EDAG CoC Bremse auf OEM-Niveau liegt. Und ein anderer lobt, dass sich unser Know-how rasant weiterentwickelt – und man sehr gerne mit uns zusammenarbeitet.

Damit ist ein erster Grundstein gelegt, künftig nicht nur Bremsentwicklung als Teil von größeren Aufträgen zu betreiben, sondern auch gezielt solche Projekte zu gewinnen. Sei es im Rahmen von Plattform-Entwicklungen etablierter OEMs, oder als Kooperationspartner für die schnell wachsende Start-up-Szene. Denn auch ungewöhnliche Fahrzeug- und Mobilitätskonzepte, die von neuen Marktplayern entwickelt werden, brauchen ein zuverlässiges, solides Bremssystem. Und das können wir liefern, inklusive aller Services: vom ersten Scratch bis hin zur behördlichen Zulassung und darüber hinaus die Weiterentwicklung auf Basis von Erfahrungswerten in der Serienproduktion und dem „Praxistest“ bei den Kundinnen und Kunden.

Wenn also auch Sie ein konkretes Projekt im Bereich Bremsentwicklung haben, oder mehr wissen möchten über unsere Simulations- und Prüfverfahren, dann sprechen Sie uns gerne an. Ihre Fragen beantwortet Dr. Dominic Jekel, Leiter des Center of Competence Bremse bei EDAG.

Detailliertere Infos über unseren Entwicklungsansatz finden Sie auch in unserem kostenfreien Whitepaper „Anforderungen an Pkw-Scheibenbremsen und ihre effiziente Absicherung im Entwicklungsprozess“.