Beim Design von Bauteilen sind schonender Umgang mit Energie und Material inzwischen Pflicht. Der Einsatz computerbasierter Simulationsverfahren ermöglicht es, die Form der Komponenten auf einen minimalen Materialeinsatzes auszulegen – die sogenannte Topologie-Optimierung. Unterlaufen bei diesem Prozess Fehler, dann kommt es in der Praxis zu Ausfällen, wenn das Bauteil den auftretenden Kräften nicht standhält. Vermeiden lassen sich solche Probleme, wenn man die drei Grundregeln der Topologie-Optimierung einhält.

Um Energie und Ressourcen zu schonen, sind nicht nur alternative Antriebsformen wie Elektromobilität und Brennstoffzelle entscheidend. Nur in Kombination mit Gewichtseinsparungen bei Bauteilen können Unternehmen der Automobil- und Luftfahrtindustrie langfristig erfolgreich im Wettbewerb stehen. Dabei hilft ein Blick in die Natur: Ihr gelingt es, mit minimalem Materialeinsatz Strukturen zu schaffen, die enormen Kräften standhalten können. Wenn Entwickler versuchen, diese Konstruktionsprinzipien zu folgen, spricht man von bionischem Design. Doch nicht immer ist der Versuch der Topologie-Optimierung von Erfolg gekrönt.

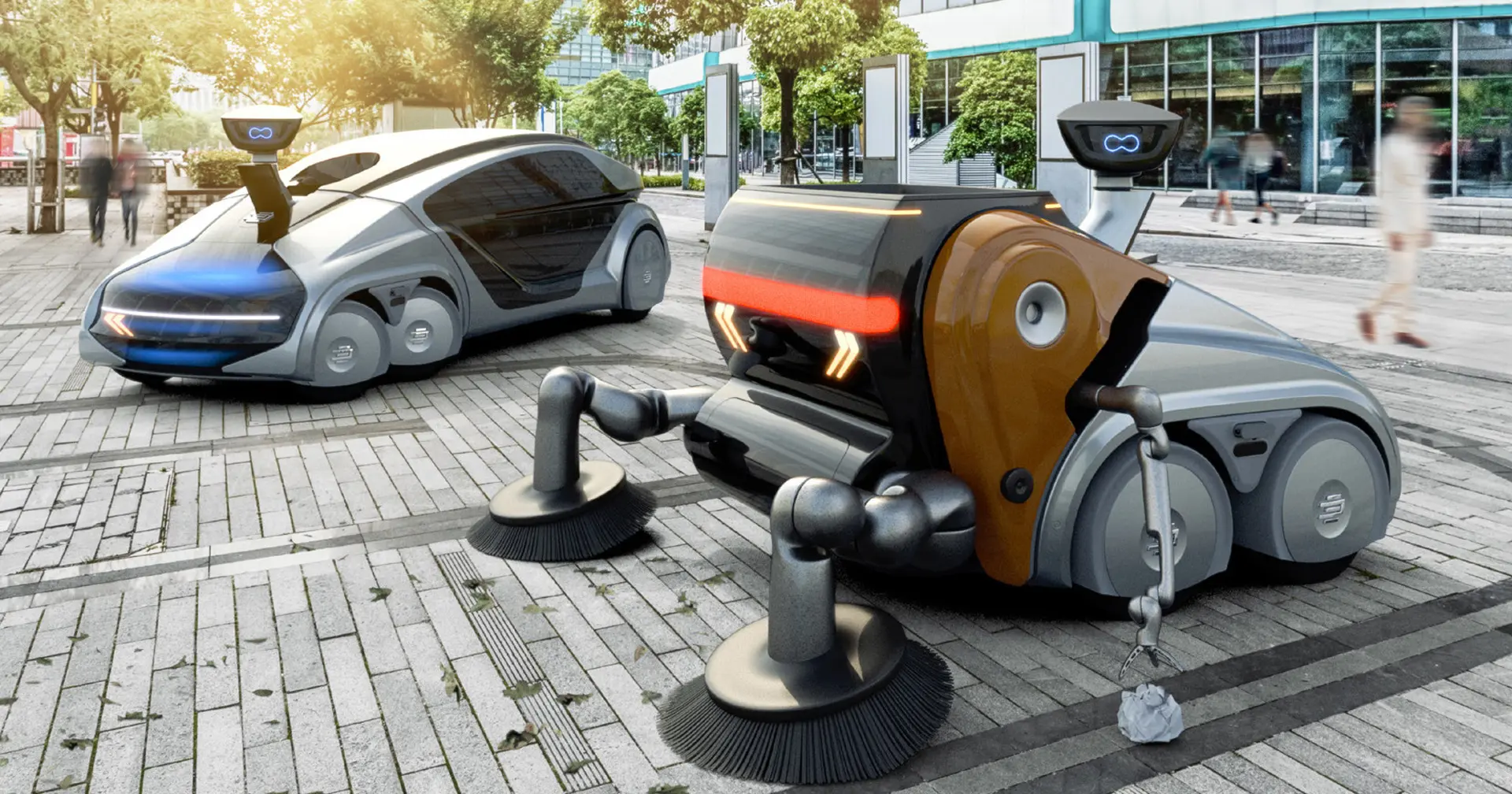

Bei der EDAG Group befassen sich Ingenieure bereits seit Jahren mit dieser Problematik. So wurde gemeinsam mit Jack Wolfskin bereits 2015 das Concept-CAR „EDAG Cocoon“ der Öffentlichkeit vorgestellt: Ein voll funktionsfähiges Fahrzeug, das auf dem Konzept einer organischen Skelettstruktur basiert. Der Materialeinsatz wurde soweit reduziert, wie es Funktion, Sicherheit und Steifigkeit nötig machten. Dieser Leichtbau-PKW demonstrierte nachdrücklich, welche Möglichkeiten sich aus einem intelligenten Mix von konventionellem und bionischem Design ergeben.

Wie die Topologie-Optimierung funktioniert

Inzwischen haben sich die Konstruktions- und Simulationssoftware stetig weiterentwickelt und bieten dem Anwender heute unzählige Möglichkeiten, inklusive der Unterstützung durch geeignete KI-Verfahren. Der Einsatz der Finite-Elemente-Methode (FEM) hat sich zum Quasi-Standard für die Topologie-Optimierung entwickelt. Dabei wird das Bauteil in endlich viele kleine Teile – die sogenannten Finiten Elemente – eingeteilt, die mit Knoten untereinander verbunden sind. Die netzartige Struktur, die sich dabei ergibt, hat dem Vorgang in der Fachsprache die Bezeichnung „Meshing“ eingebracht. Im folgenden Schritt werden die Randbedingungen eingebunden, wie etwa das Fixieren des Bauteils und die Berücksichtigung der einwirkenden Kräfte.

Anhand dieser Bedingungen werden nun für jedes Finite Element Gleichungen aufgestellt, die das physikalische Problem am besten beschreiben. Aus der Form und dem Ansatzpunkt der einwirkenden Kräfte entstehen Beziehungen zwischen Belastung und der resultierenden Verschiebung beziehungsweise Verformung des jeweiligen Elementes. Diese Verschiebungen können dann anhand des Stoffgesetzes in Spannungen und Dehnungen des Bauteils umgerechnet werden.

Für die Topologie-Optimierung kommt nun eine Künstliche Intelligenz auf Basis eines intelligenten Algorithmus‘ zum Einsatz. Die KI analysiert die vorliegenden Spannungsgrößen und filtert so die am höchsten belasteten Stellen des Bauteils heraus. Hier fügt der Algorithmus genau so viel Material hinzu, dass die Bereiche den Belastungen standhalten können.

Risiken des automatischen Design-Prozesses

Ein Problem dieses Vorgehens: die Optimierung erfolgt auf einen einzigen Belastungsfall. Gerade wenn es sich um bewegliche Teile handelt, können sich die einwirkende Kraft und/oder die Wirkungsrichtung ändern – und damit ändert sich die gesamte Belastungssituation. Wird dies in der Entwicklung nicht berücksichtigt, wird das Bauteil zwar im Prinzip funktionieren, aber eben nur für einen statischen Lastfall. Verfährt das Bauteil jetzt durch das Bewegen in der Maschinen in eine andere Position, können gefährliche Spannungsspitzen auftreten, die in der Praxis das Bauteil versagen lassen. Das kostet wertvolle Zeit im Entwicklungsprozess und treibt die Kosten nach oben.

Bevor mit der Topologie-Optimierung bei EDAG begonnen wird, erfolgt daher zuerst die Analyse der Ausgangslage – einer der wichtigsten Schritte für die zielgerichtete Produktentwicklung. In der Konstruktions- und Berechnungsabteilung werden dabei zu Beginn die Kraftangriffspunkte, die Kraftgröße, die Richtung sowie die Beanspruchungsarten und Randbedingungen ermittelt. Nachdem die Auswertung der Ausgangslage beendet wurde, kann das Bauteil bereits in der Konstruktionsphase so gestaltet werden, dass für die anschließende Topologie-Optimierung eine möglichst günstige Grundform entsteht, ohne dass bei der Sicherheit Abstriche gemacht werden müssen. So wird die Topologie-Optimierung zu einem sinnvollen Bestandteil in der Produktentwicklung.

Bewährte Design-Grundsätze

Ein Ansatzpunkt ist beispielsweise die Betrachtung des Innen-Widerstandsmoments des Bauteils in Bezug auf Biegespannungen, der sich als Quotient von Flächenträgheitsmoment und dem Abstand der neutralen Phase zum Rand des Bauteils darstellt. Das Flächenträgheitsmoment ist maßgeblich von der Grundgeometrie des Bauteils abhängig und sollte für jede Bauteilform individuell berechnet oder nachgeschlagen werden. Das Innen-Widerstandsmoment geht direkt in die allgemeine Formel für Biegespannungen ein, so dass daraus abgeleitet werden kann, an welchen Stellen Material eingespart werden kann.

Eine weitere Erkenntnis aus der Design-Abteilung von EDAG: Wenn es der Bauraum erlaubt, sollte aus konstruktiver Sicht eine Zugbelastung der Druckbelastung vorgezogen werden. Die Formelbeschreibung für Zug- und Druckspannung unterscheidet sich nur im Vorzeichen der wirkenden Kraft. Während die Festigkeitsgrenze bei weichen Materialien durch eine Einschnürung oder Fließen des Bauteils gekennzeichnet ist, kann es bei einer Druckbelastung zum Wegknicken des Bauteiles kommen.

Sollte der Bauraum keine Möglichkeit für ein zugbelastetes Bauteil bieten, bleibt nur die Druckbelastung. Im Optimierungsprozess muss in diesem Fall auf die Einspannungsart geachtet werden, anhand der sich vier verschiedene Fälle des „Knickens“ unterscheiden lassen.

Bauelemente aus festen oder hochfesten Materialien sind sowohl bei Druckbelastungen als auch bei Zugbelastungen einer sehr strengen Analyse zu unterziehen. Denn bei ihnen kommt es ohne erkennbare Vorwarnung zum Bruch und damit zum sofortigen Versagen des Bauteils. Daher sollte vor allem bei sicherheitsrelevanten Bauteilen soweit wie möglich auf weiche Materialien gesetzt werden, die ein Versagen frühzeitig durch Einschnüren (bei Zugbelastung) oder Verformung (bei Druckbelastung) erkennen lassen.

Das Problem von Torsionsspannungen hat man bei EDAG mit unterschiedlichen Topologie-Software-Lösungen untersucht. Das Ergebnis war jedoch stets dasselbe: In Bezug auf Torsionsspannungen ist das Rohr bereits die Krönung in Sachen Leichtbau. Hier sollte also auf ein geschlossenes Profil – entweder ein Rohr oder eine Welle – zurückgegriffen werden.

Die 3 Grundregeln der Topologie-Optimierung

Bei EDAG haben sich insbesondere diese drei Regeln für die Konstruktion von Zug/-Druckbauteilen und der anschließenden Topologie-Optimierung bewährt:

- 1. Zugbelastungen vor Druckbelastungen;

- 2. Wenn möglich auf weiche Materialen setzen;

- 3. Bei Druckbelastungen die Einspannung beachten.

Mit der Komplexität der Topologie-Optimierung und den Besonderheiten im Design-Prozess ist Andreas Raifegerst, Teamleiter Entwicklung bei EDAG aeromotive GmbH, bestens vertraut. Wenn Sie Fragen zu diesem Verfahren haben, sprechen Sie ihn an. Oder laden Sie sich das Whitepaper „Die 3 Grundregeln der Topologie-Optimierung“ herunter, in dem er anhand eines konkreten Bauteils und mit den entsprechenden Formeln die praktische Anwendung dieser Design-Grundsätze erläutert.