Als Alternative zum batterie-elektrischen Antrieb kommt zunehmend auch Wasserstoff zum Einsatz. Ein enormes Problem stellt bislang das initiale Befüllen der Tanksysteme dar. Bis die benötigte Reinheitsstufe für den Brennstoffzellenbetrieb erreicht ist, wird viel Wasserstoffgas verschwendet. Doch nun gibt es ein industrielles Verfahren, das Material und Zeit spart: Die Betankung in einer Vakuumkammer.

Zwar gilt der Batterie-elektrische Antrieb (BEV) als besonders effizient. Doch nicht immer kann dieser die gestellten Herausforderungen erfüllen. Gerade wenn hohe Leistungen oder langdauernder Betrieb nötig sind, müssen Alternativen gefunden werden, die ohne langwieriges Laden auskommen.

Eine der Möglichkeiten sind Wasserstoff-basierende Antriebe, sei es mit Brennstoffzelle (H2-FCE) oder als Verbrenner (H2-ICE). Beide Varianten benötigen einen Druckbehälter als Tank für gasförmigen Wasserstoff, der in der Regel mit 350 bis 700 bar befüllt wird. Aus Sicherheitsgründen darf sich in den Tanks kein Sauerstoff befinden, sonst besteht Explosionsgefahr. Diese lässt sich verhindern, indem der Tank zunächst vollständig mit Stickstoff geflutet wird.

Einen Unterschied gibt es jedoch zwischen FCE- und ICA-Betrieb: Für die Brennstoffzelle ist auch der Stickstoff schädlich. Der maximal tolerierbare Stickstoffgehalt liegt bei 100 ppm. Das bedeutet eine Wasserstoffkonzentration von ~99,99 Prozent.

Bisheriges Verfahren

Bisheriges Verfahren

Die erstmalige Befüllung des Druckbehälters bzw. des gesamten Tanksystems basiert auf dem Prinzip der Verdünnung. Zunächst befindet sich atmosphärische Luft im System, mit ihren Hauptbestandteilen von etwa 78 Prozent Stickstoff und knapp 21 Prozent Sauerstoff. Um eine Explosionsgefahr zu vermeiden, wird der Behälter mit Stickstoff gespült, um den Sauerstoffanteil unter vier Prozent zu drücken.

Nun wird Wasserstoff in den Tank gepresst und per Druckentlastung das darin befindliche Gemisch wieder entlassen. Allerdings entweicht aufgrund der unterschiedlichen Dichte der beiden Gase mehr Wasserstoff als Stickstoff, dies erschwert den Prozess zusätzlich. Dieser Prozess der Druckwechselspülung muss solange wiederholt werden, bis sich der Stickstoffanteil unter die gewünschte Marke von 100 ppm verdünnt hat.

Dieser Vorgang dauert in der Regel sechs bis acht Stunden und ist mit einem hohen manuellen Aufwand verbunden. Hinzu kommt ein hoher Gasverbrauch, denn der entweichende Wasserstoff ist mit Stickstoff kontaminiert und kann daher nicht mehr verwendet werden.

Befüllung per Vakuumkammer

Entwicklungsingenieure von EDAG sorgten nun für eine Industrialisierung des Verfahrens, mit der die initiale Betankung sowohl materialschonender als auch schneller möglich wird. Ihr Ansatz beruht auf dem Einsatz von Vakuumtechnik. Ein Problem: Der übliche Typ-4-Druckbehälter hält zwar einem großen Innendruck stand, ist aber nicht für ein Vakuum im Inneren geeignet, das mit einem hohen Druck von außen einhergeht. Zwar würde die Außenhülle aus carbonfaserverstärktem Kunststoff (CFK) diesem Druck standhalten können. Jedoch wird die Gasdichtheit des Tanks durch einen Liner im Inneren des CFK-Hülle gewährleistet, und dieses Kunststoffgefäß würde unter dem äußeren Druck zusammenfallen.

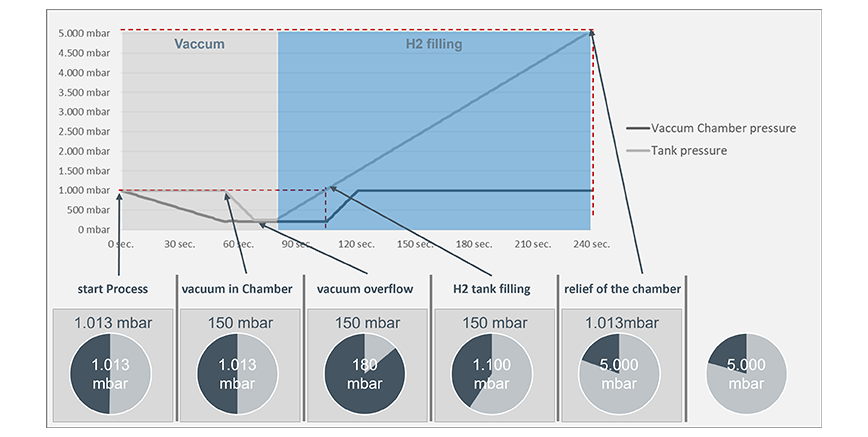

Die Experten von EDAG hatten deshalb die Idee, das gesamte System in eine geschlossene Kammer zu verlegen. Bei verschlossenem Tank wird zunächst ein Vakuum in der Kammer erzeugt. So entsteht – relativ zur Umgebung – im Tank ein Überdruck. Wird der Tank nun geöffnet, strömt die darin enthaltene Luft aus. Nachdem auch diese aus der Kammer entfernt ist, herrscht sowohl im Tank als auch außerhalb des Tanks ein Vakuum – aber eben kein Druckgefälle, so dass der Liner nicht beeinträchtigt wird. Nun kann der Wasserstoff eingefüllt werden.

Bezifferbare Vorteile

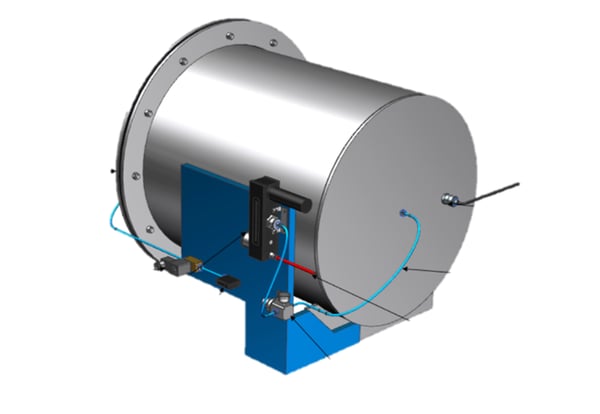

Eine entsprechende Anlage zur Befüllung von Typ-4-Druckbehältern wurde zunächst von EDAG mit Unterstützung von EDAG Anlagenbau Recklinghausen in einer Projektskizze konzipiert. Der Kooperationspartner NPROXX hat den geprüften Tank zur Verfügung gestellt und technischen Zusammenhänge mitdiskutiert. Der Aufbau der Pilot-Vakuumkammer erfolgte dann am EDAG-H2-Kompetenzstandort in Bremen, wo das Verfahren erfolgreich getestet wurde. Hier entstehen im Ergebnis mit 100 Prozent H2 gefüllte Behälter, so dass der Wasserstoff problemlos in einer Brennstoffzelle verwendet werden kann.

Im Gegensatz zum traditionellen Prozess wird auf diese Weise keinerlei Gas verschwendet. So reduziert sich der Wasserstoff-Einsatz im Vorfeld der eigentlichen Befüllung um 100 Prozent, die Prozesszeit ist um den Faktor 10 geringer. Der manuelle Aufwand während der Befüllung kann durch einen vollautomatischen Prozess vollständig eliminiert werden. Betrachtet man den Gesamtprozess, spart man etwa 30 Prozent der händischen Tätigkeiten ein. Darüber hinaus entfällt auch die gasseitige Inertisierung mit Stickstoff gänzlich.

Als weiterer Vorteil hat sich während des Probebetriebs eine Verringerung der Anlageneinsatzzeit um 70 Prozent ergeben. Damit einher gehen niedrigere Wartungskosten und ein geringerer Anlagenverschleiß sowie ein deutlich reduzierter Energieaufwand über den gesamten Prozess.

Praxiseinsatz steht bevor

Kunden von EDAG können nun auf dieses patentierte Verfahren zurückgreifen und selbst in die Industrialisierung der H2-Befüllung einsteigen. Wahlweise bietet der Industrie-Dienstleister EDAG den Einsatz an einem seiner Standorte an, oder er betreibt eine entsprechende Anlage beim Kunden vor Ort. Falls Sie Fragen haben können Sie mit Marius Koch, Standortleiter Bremen, Kontakt aufnehmen.

Für weitere Informationen bietet EDAG zudem ein Webinar an, in dem Interessenten die Funktionsweise sowie ermittelte Prozessdaten der Vakuumkammer vorgestellt wird. Melden Sie sich gleich hier an.