Werkstücke in ungeordneten Gebinden, wie etwa Kisten voller Schrauben, sind oft ein Hemmschuh in der industriellen Automation. Häufig bedeutet dies noch immer mühevolle Handarbeit. Doch Bin-Picking – die Aufnahme per Roboter – hat sich in den vergangenen Jahren deutlich weiterentwickelt. Moderne Technologien senken die Einstiegshürden in die „Königsdiziplin der Automation“. Dennoch muss der „Griff in die Kiste“ sauber konzipiert werden, damit die erhoffte Effizienzsteigerung zur Realität wird.

Der sogenannte „Griff in die Kiste“ kennt viele Anlässe. Beispiele sind etwa Kleinteile wie Schrauben oder Bolzen, die in der industriellen Produktion verwendet werden, die Bestückung von Laborrobotern mit medizinischem Material, die Verarbeitung von Lebensmitteln oder die Warenentnahme zur Kommissionierung in der Logistik.

Nicht selten werden diese Prozesse noch von manuellen Tätigkeiten bestimmt, weil die Automatisierung der Prozesse als zu schwierig erscheint. Entweder werden die Werkstücke von Hand entnommen und in die richtige Position gebracht oder das richtige Behältnis gelegt. Oder sie werden in Trägersysteme einsortiert, so dass eine vorgegebene Position und Ausrichtung eingehalten wird, die dem Roboter das Greifen erleichtert. Weitere Verfahren sind Laufbänder und Rütteltische, mit denen eine Vereinzelung und Ausrichtung erreicht werden soll. Für eine solche Behandlung sind jedoch nicht alle Produkte geeignet, und jede Objektänderung zieht eine aufwändige Anpassung nach sich. Hohe Personalkosten auf der einen Seite und langwierige Umrüstungen sowie mangelnde Flexibilität auf der anderen Seiten drücken die Effizienz der Anlagen.

Probleme der manuellen Prozesse

Die händische Sortierung durch Mitarbeiter:innen hat jedoch auch darüber hinaus eine ganze Reihe von Nachteilen. Zum einen ist die Gefährdung der Mitarbeiter:innen zu nennen. So sind beispielsweise Stanzteile vor dem Entgraten scharfkantig und können leicht zu Schnittverletzungen führen. Schutzhandschuhe schränken das Fingergefühl und die Fingerfertigkeit ein, was das Greifen kleiner Teile problematisch macht. Auch Dämpfe oder Hitze aus dem vorangegangenen Produktionsschritt können eine Gefahr für die Mitarbeiter:innen darstellen. Das Tragen von Schutzkleidung und Atemmasken macht die körperliche Arbeit noch belastender, ebenso wie schwere Bauteile oder ergonomisch schlecht erreichbare Produkte.

Zum anderen stellen Aufgaben wie Sortieren, Kommissionieren oder Konfektionieren oft monotone Tätigkeiten dar, die sowohl zu Konzentrationsverlust und daraus folgenden Fehlern führen, als auch demotivierend wirken. Verstärkt wird dieser Effekt bei kurzen Zykluszeiten und hohem Zeitdruck.

Wie Roboter zur Alternative werden

„Eine lange Schraube, bitte!“ – für menschliche Kolleg:innen ist diese Aufforderung kein Problem, für den Kollegen Roboter dagegen eine Aufgabe, die einiger Vorbereitungen bedarf. Zusätzliche Hard- und Software verleihen dem Roboter zusätzliche Funktionen, beide müssen den Anforderungen jeden einzelnen Schrittes gewachsen sein. So sind eine ausreichende Bildqualität und ausreichend leistungsfähige Prozessoren Pflicht. Nicht weniger wichtig ist die Bedeutung der Referenzdaten, mit denen die Bin-Picking-Anwendung trainiert wird.

Dazu muss der „Griff in die Kiste“ als Automatisierungsprozess in die wesentlichen Schritte aufgeschlüsselt werden:

- Sehen: Was dem Menschen die Augen, sind dem Roboter eine oder mehrere Kameras. Die aufgenommenen Bilder werden mit entsprechender Software weiterverarbeitet.

- Erkennen: Das gewünschte Objekt wird durch ein dreidimensionales Referenzmodell identifiziert. Lage und Position von einem oder mehreren der gesuchten Objekte werden weitergemeldet – oder dass kein Objekt gefunden werden konnte.

- Auswählen: Die zuvor identifizierten Objekte werden analysiert und das Objekt, welches am leichtesten vom Roboter entnommen werden kann, wird ausgewählt. Dabei werden auch Störkonturen, also Umgebungsbereiche, die potentiell zu Kollisionen führen können, berücksichtigt.

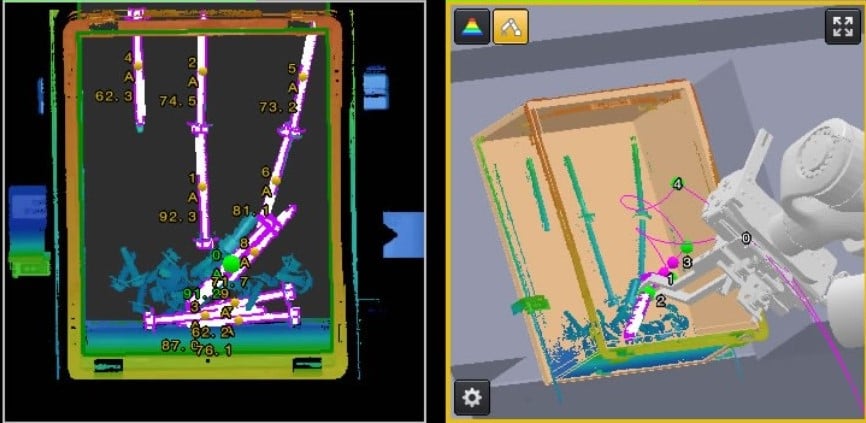

- Planen: Nach Auswahl des zu greifenden Objektes wird eine sogenannte Bahnplanung für den Roboter durchgeführt, also der gesamte Bewegungsablauf erstellt.

- Ausführen: Sind alle Vorbereitungen abgeschlossen, wird die kollisionsfreie Bewegung ausgeführt. Der Roboter fährt seine Zielposition an, greift das Objekt und legt es an einen zuvor definierten Ablageort in einer genau definierten Position ab.

Die Bahnplanung der Roboterbewegung berücksichtigt sowohl das zu greifende Objekt wie die Beschränkungen durch die Umgebung

Breites Anwendungsfeld

Mit dieser Vorgehensweise lassen sich Bin-Picking-Anwendungen in vielen unterschiedlichen Szenarien realisieren. Das oben beschriebene Verfahren ist typisch für Pick&Place-Anwendungen. Weitere Use Cases sind unter anderem das Sortieren unterschiedlicher Waren sowie die Vorkommissionierung oder Konfektionierung von Teilen in der Logistik. Auch der Einsatz bei Montageaufgaben sowie Qualitätskontrollen im Maschinen- und Automobilbau, der Lebensmittelindustrie sowie zahlreichen weiteren Bereichen ist möglich.

Die Automatisierungsexperten bei EDAG Production Solutions haben umfangreiche Erfahrungen aus zahlreichen Bin-Picking-Projekten gesammelt und darauf aufbauend das Vorgehen ergänzt und erweitert. Ein umfangreicher Fragenkatalog ermöglicht ihnen eine detaillierte Analyse des Ist-Prozesses und klärt kundenspezifische Anforderungen, die als optionale Erweiterungen in eine individuelle Machbarkeitsstudie einfließen. Bei der Realisierung eines solchen Projektes wird eine lückenlose Prozessüberwachung mit Dokumentation erstellt, und auch die Einbindung in eine übergeordnete Steuerung ist möglich.

Wenn Sie wissen möchten, ob sich der „Griff in die Kiste“ auch in Ihrem Unternehmen lohnt, oder wie sich ein entsprechendes Automatisierungsprojekt zur Effizienzsteigerung des Gesamtprozesses nutzen lässt, kann Ihnen Projektleiter Heiko Ehmer mit Rat und Tat zur Seite stehen. Oder laden Sie sich gleich jetzt das Whitepaper „Bin-Picking: Der Griff in die Kiste wird effizienter“ herunter.