Der zunehmende Einsatz von Hybrid-Bauteilen, die teils aus Metall, teils aus Kunststoff bestehen, wirft die Frage nach einer korrekten Auslegung der Fügeverbindung auf. Dies gilt in besonderem Maße für solche Bauteile, bei denen im Interesse einer effizienten Produktion unter Verzicht auf mechanische Fügeelemente oder Klebstoffe in einem thermischen Direktfügeverfahren die unterschiedlichen Materialien direkt im Spritzgussprozess miteinander verbunden werden.

Moderne Entwicklungsmethoden für Metall-Bauteile im Fahrzeugbau haben enorme Effizienzpotenziale gehoben. Dazu gehören beispielsweise die Modellierung mittels Finite-Elemente-Methode, die virtuelle Erprobung mittels Simulation und Topologie-Optimierung sowie (teil-)automatisierte Verbesserungen mit Hilfe von KI und generativer Algorithmen. Sie tragen dazu bei, die gestellten Anforderungen, wie etwa Festigkeit, Steifigkeit oder Verformbarkeit, ressourcenschonenden Materialeinsatz und kosteneffiziente Produktion, mit hoher Zuverlässigkeit unter einen Hut zu bekommen. Auf diese Weise wurde in den vergangenen Jahren die Zahl der benötigten Prototypen und Praxistests minimiert, was Kosten spart und die Entwicklungszeiten reduziert.

Die Forderung der Kunden zu mehr Nachhaltigkeit in der Produktion und im Betrieb, die beispielsweise weniger Materialeinsatz, und höhere Recyclingquoten bedeuten, sowie die Gewichtsfrage angesichts schwerer Akkus in Elektrofahrzeugen befördern den Trend zu hybriden Fahrzeug-Komponenten, also einer Kombination von Metallen und Kunststoffen. Dabei finden insbesondere faserverstärkte Thermoplaste Anwendung, da sie großserientauglich verarbeitbar und gut recyclebar sind.

Darüber hinaus eröffnet das Fügeverfahren vielversprechende Wege zur Gestaltung von Bauteilen. Es stellt die Entwickler jedoch auch vor neue Herausforderungen. Zum einen sind die bisherigen Modelle für die neuen Materialkomponenten nicht mehr zu gebrauchen. Zum anderen muss ein zusätzliches Augenmerk auf die Verbindung zwischen Metallen und Kunststoffe gerichtet werden. Aus Gründen der Effizienz empfiehlt sich hier das thermische Direktfügen anstatt mechanischer Verbindungen.

Der Verzicht auf jegliche zusätzlichen Füge-Elemente, wie Schrauben, Nieten oder Klebstoffe bietet über den Lebenszyklus des Fahrzeugs hinweg gleich einen doppelten Vorteil. Zunächst ist die Herstellung solcher Hybrid- bzw. Multimaterialsysteme im Direktfügeverfahren effizienter. Diese Produktionsweise ermöglicht eine Taktzeitverkürzung, da das Bauteil fertig gefügt aus dem Spritzgusswerkzeug entnommen werden kann und kein weiterer Füge- oder Montageschritt erforderlich ist.

Am Ende eines Fahrzeuglebens erleichtert und beschleunigt das Direktfügen den Zerlegeprozess solcher Hybridbauteile in ihre Einzelkomponenten und damit das sortenreine Trennen der Reststoffe. Ein kurzzeitiger Wärmeeintrag, zum Beispiel durch Induktion, erwärmt den Stahleinleger über den Schmelzpunkt des verbundenen thermoplastischen Kunststoffelementes hinaus und die Einzelkomponenten trennen sich ohne weitere mechanische Aufwendungen.

Doch wenn die Multimaterial-Komponenten so leicht zu trennen sind, stellt sich die Frage nach der Zuverlässigkeit der Verbindung bzw. den Grenzen der Haltbarkeit im Einsatz, sprich: Welchen Kräften diese standhält.

Modellierung noch am Anfang

Genau für solche Fragen wäre eine modellbasierte Simulation von Vorteil. Es fehlen bis jetzt jedoch etablierte Auslegungsmethoden für die Gestaltung derartiger Verbindungszonen. Die Forschung hat sich bisher auf empirische experimentelle Analysen von Verbindungseigenschaften konzentriert. Wertvolle, durch Simulationen gewonnene Erkenntnisse wurden in die Bauteil- und Fügestellengestaltung noch nicht systematisch einbezogen. Die Produktentwicklung ist deshalb aufgrund erforderlicher physischer Prototypen, nicht genormter Tests und empirischer Iterationen bislang noch sehr zeit- und kostenintensiv.

Diesem Defizit begegnete das Forschungsvorhaben „Methoden und Auslegungskriterien von laserbasierten Kunststoff-Metall-Hybridverbindungen für maßgeschneiderte Fügeverbindungen“ (TailoredJoints), das zwischen April 2020 und Dezember 2022 durchgeführt wurde. Darin wurde eine modellbasierte Auslegungsmethode zur Gestaltung von Kunststoff-Metall-Verbindungen mit laserstrukturierten Metalloberoberflächen entwickelt. Die Methode wurde an einem in ein Spritzgießverfahren integrierten Fügeprozess erprobt und anhand eines seriennahen Demonstrators aus einer Automobilsitzstruktur bewertet. Für die Planung und Abwicklung dieses Vorhabens wurden Kompetenzen der EDAG Engineering, des Instituts für Maschinenelemente und Systementwicklung (MSE) der RWTH Aachen University, Cikoni, des Fraunhofer-Instituts für Lasertechnik (ILT), Gubesch Thermoforming und Faurecia Autositze gebündelt.

Mikrostrukturen für ein Mikromodell

Als Materialpaarung diente ein warmgewalzter Flachstahl S420MC nach DIN EN 10149-2 und ein langglasfaser-verstärktes Polypropylen PP-GF30, welches sich bereits im Bereich von Sitzstrukturen im Serieneinsatz befindet. In das Metall wurden mittels Laser in einem zweistufigen Verfahren strukturierte Vertiefungen mit einem ausgeprägten Hinterschnitt, sogenannte Mikrokavitäten, eingebracht. Die CAE-Modellbildung erfolgt in Form eines Mikro- und eines Makromodells. Das Finite-Elemente (FE)-Mikromodell beschreibt das Verhalten der Fügezone auf der Ebene einer Mikrokavität, basierend auf Daten aus mikroskopischen Querschliffuntersuchungen von Kavitätengeometrien nach dem Laserstrukturierungsvorgang.

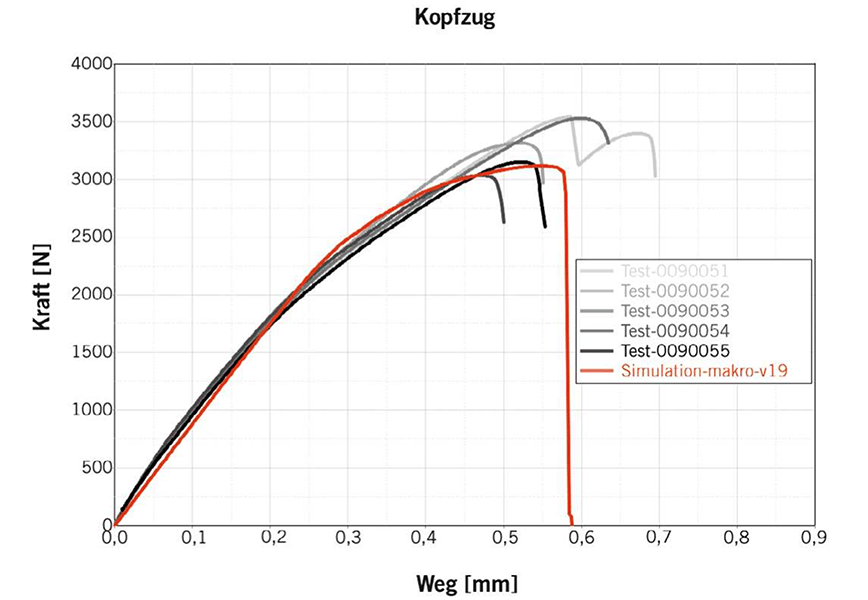

Das so entwickelte Mikromodell wurde anhand von Validierungsuntersuchungen überprüft. Für die Tests wurde eigens ein T-Profil-Prüfkörper entwickelt. Dieser ermöglichte eine separate Ermittlung der anwendungsbezogenen Einzellastfälle: Kopfzug-, Schäl- und Schubbeanspruchung. Es zeigte sich, dass im Vergleich zu den experimentellen Ergebnissen die Festigkeit der Verbindung in der Simulation mithilfe des Mikromodells unter Verwendung einer Materialkarte für PP-GF30 für Kopfzug- und Schubbeanspruchung um den Faktor 1,6 beziehungsweise 2,4 überschätzt worden waren. Bei der Ursachenforschung zeigte sich, dass das Simulationsmodell einen höheren Fasergehalt in den Kavitäten zugrunde gelegt hatte, als es der Realität entsprach. Mikroskopische Querschliffuntersuchungen zeigten, dass es während des Spritzgussprozesses im Bereich der Fügegrenzschicht, an den Kavitätsrändern, zu Entmischungen der im Kunststoff-Compound enthaltenen Glasfasern kommt.

In weiteren Simulationsversuchen mit Materialmodellen ohne Faserverstärkung in der Fügegrenzschicht konnte gezeigt werden, dass der gewählte Ansatz für die Mikromodellierung der Fügezone grundsätzlich geeignet ist, um eine Optimierung der Fügestelle auf der Detailebene im Hinblick auf die anzuwendenden Lastfälle zu ermöglichen. Für eine präzise Vorhersage der Verbindungsfestigkeit auf der Mikroebene bedarf es jedoch einer erweiterten Modellierung, die den Fasergehalt und -verlauf sowie adhäsive Einflüsse in den Kavitäten realitätsnah abbildet.

Makromodell auf Bauteilebene

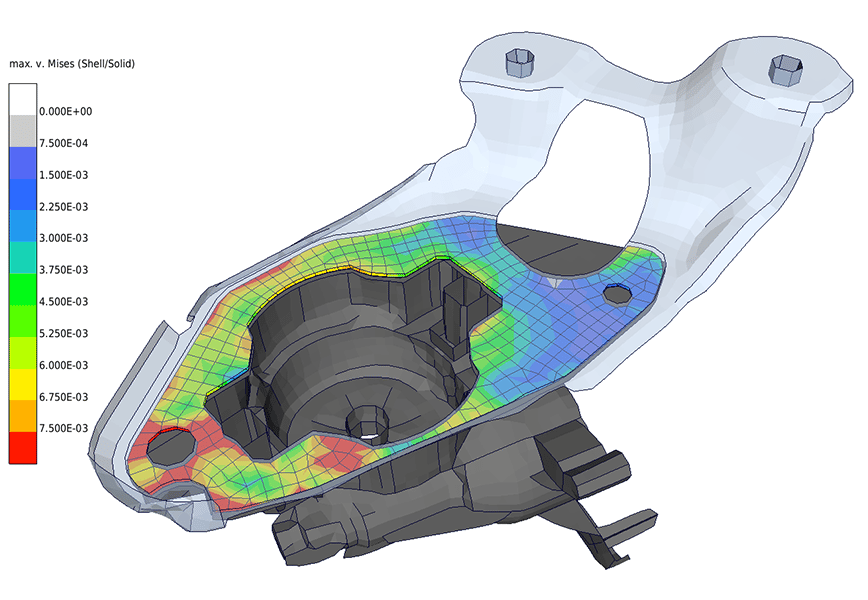

Daneben entwickelten die Projektpartner ein Makromodell, das das Verhalten der Fügefläche als Kohäsivzonenmodell unter Berücksichtigung des Versagensverhaltens abbildet und die Entwicklung der Fügeverbindung auf Bauteilebene ermöglicht. Die Parameter dieses Modells wurden auf zwei unterschiedlichen Wegen kalibriert. Zum einen durch Übernahme von Ergebnisdaten der Mikromodellsimulation, und zum anderen anhand von Ergebnissen zerstörender Versuche der Fügeverbindung in Kopf- und Scherzuglastfällen am T-Prohl-Prüfkörper. Im Rahmen dieses Validierungsprozesses zur Feinjustierung des Makromodells konnte eine Genauigkeit von über 90 Prozent der Simulation mit dem experimentellen Kopf- und Scherzug erzielt werden.

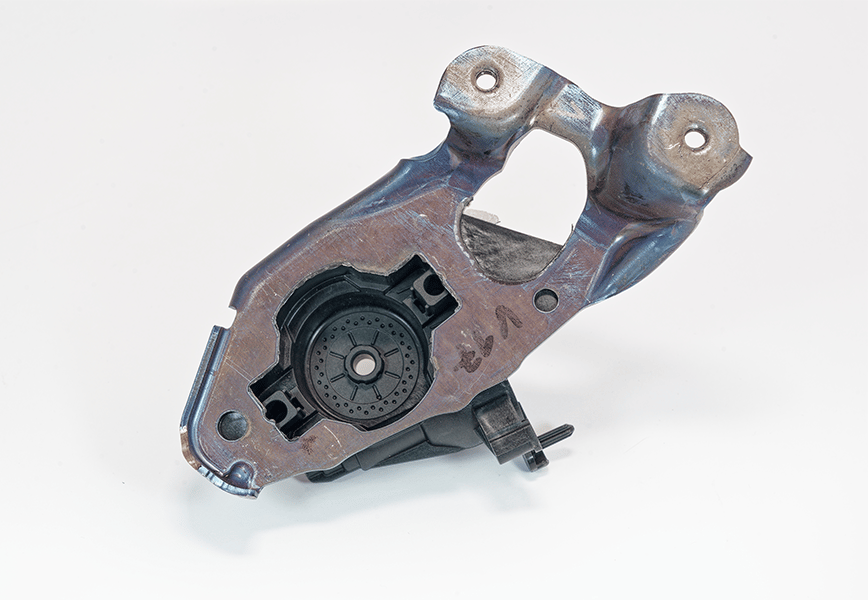

Im weiteren Verlauf des Forschungsprojekts wurden darüber hinaus eine Lebenszyklus- und Kostenanalyse vorgenommen sowie die Ergebnisse auf einen Demonstrator übertragen. Dazu griff man auf einen elektrischen Höhenversteller für einen Serienautositz zurück. Normalerweise wird bei dessen Herstellung eine Stahladapterplatte mit vier Schrauben am Kunststoffgehäuse befestigt, über welches sich das gesamte Drehmoment der Motor-/Getriebekombination für den Sitzhöhenversteller abstützt. Im Projekt wurde diese Verbindung ohne Schrauben ausschließlich durch spritzgießintegriertes thermisches Direktfügen erstellt, d.h. der eingeleitete Kraftfluss verläuft ausschließlich über die Direktfügefläche.

Versuch und Irrtum

Das anschließende Versuchsprogramm umfasste die Wärme- und Alterungsbehandlung in einer Klimakammer sowie einen dynamischen Systemtest, der eine Verdrehung des Kunststoffgehäuses gegenüber der Stahladapterplatte im Fall eines Unfalls des Fahrzeugs mit Frontalaufprall abbildet. Dabei wurde ein durchschnittliches maximales Drehmoment zwischen der Adapterplatte und dem Getriebegehäuse von circa 190 Nm ermittelt. Auch hier zeigten sich Abweichungen zwischen den Ergebnissen des Modells und der physikalischen Versuche, die durch ein komplexes Verdrehen des Metalladapterrings in einem Crashfall zu einem überhöhten, ungünstigen Schäleinfluss an der Fügestelle führte.

Über weitere Forschungen müssen solche komplexen Einflüsse unter Berücksichtigung eines Gesamtbauteilverhaltens (hier am Beispiel für den gesamten Fahrzeugsitz) abgeklärt werden. Dennoch konnte gezeigt werden, dass die im Forschungsprojekt entwickelte modellbasierten Auslegungsmethode im Grundsatz funktioniert und die Entwicklung solcher neuartigen Fügeverbindungen auch unter Berücksichtigung der Prozesszeit- und damit Kostenoptimierung zugänglich macht.

Fazit

EDAG Engineering hat eine umfangreiche Expertise bei der Entwicklung von Modellen und Simulationen zur Unterstützung des Entwicklungsprozesses. Dieses Know-how wird kontinuierlich vertieft und erweitert, jetzt auch für den Einsatz bei der Konstruktion von Multimaterialbauteilen.

Befassen auch Sie sich mit dem Einsatz von hybriden Bauteilen und interessieren sich für effiziente Entwicklungs- und Produktionsprozesse von Fügeverbindungen aus Metall und faserverstärkten Thermoplasten? Dann sprechen Sie mit Michael Begert, Innovationsmanager Polymer Materials bei EDAG Engineering, über die korrekten Auslegungen für die Herstellung mittels urformprozessintegriertem thermischen Direktfügen. Weitere Informationen finden Sie zudem in unserem Whitepaper „Tragfähige Kunststoff-Metall-Verbindungen per Simulation“, das Ihnen tiefergehende Details zum Ablauf des Forschungsprojekt und den gewonnenen Erkenntnissen liefert.