Je komplexer eine geplante Produktionsanlage oder eine Fabrik ist, umso mehr müssen Sie alle entscheidenden Faktoren wie Zeit, Kosten, Qualität und Abläufe immer im Blick haben. Aber selbst, wenn Sie noch so gut planen und alles kontrollieren, kann es doch zu unvorhersehbaren Fehlern und Fehlinvestitionen kommen.

Die Ablaufsimulation ist ein entscheidendes Vernetzungselement für die Lösungen zur Smart Factory. Die Prozesse komplexer Produktionssysteme können digital abgebildet und vor der Inbetriebnahme ausgiebig getestet werden.

Eine Ablaufsimulation unterstützt Sie in allen Phasen der Umsetzung Ihres neuen Projektes – von der Konzeption, über die Detailplanung bis hin zur Inbetriebnahme. Sie brauchen lediglich eine bestehende Anlage oder Planung, auf deren Basis alle verfügbaren Daten in ein Simulationsmodell integriert werden.

Vorher die Zukunft gestalten.

In der Simulation werden in der frühen Projektphase alle Informationen und das gesamte Knowhow aller Projektbeteiligten im Simulationsmodell zusammengefasst, um bereits die Konzeptplanung abzusichern.

Jeder Projektverantwortliche ist bestrebt, sein Projekt so erfolgreich wie möglich umzusetzen. Planen Sie z. B. eine Fördertechnikanlage, so müssen viele verschiedene Bereiche gleichzeitig ineinandergreifen, um am Ende fehlerfrei zu funktionieren und den gewünschten Output zu bringen. Sei es der Materialfluss, der das Layout der Anlage bestimmt, oder die Steuerung, die wiederum die Funktionalität des Materialflusses gewährleisten muss.

Mit Hilfe des erstellten Modells, das die komplette geplante Anlage abbildet, können Untersuchungen zum Layout oder auch Optimierungen in der Steuerung ermittelt, und verschiedene Szenarien untersucht werden. Die Ablaufsimulation bringt alle beteiligten Bereiche zusammen an einen Tisch und zeigt schon frühzeitig, wie die Anlage ausgelegt sein muss. Dadurch werden Über- oder Unterdimensionierungen vermieden, die zu Zusatzkosten und womöglich einer kostenintensiven Verzögerung des gesamten Projektes führen.

Durch die Erfassung aller relevanten Bereiche und Abläufe erhalten Sie einen genauen Überblick über das Zusammenspiel aller für das Projekt wichtigen Themen, wie z. B. Ausbringung, Durchsätze, Auslastungen, Puffergrößen oder auch Durchlaufzeiten.

Auch für den Fall, dass Sie in einigen Jahren Anpassungen oder Änderungen an z. B. Ihrer Produktionslinie vornehmen möchten, um sie zu erweitern oder auf ein neues Produkt umzustellen, können Sie dieses Simulationsmodell als Basis dafür verwenden, um die Anlage neu aufzusetzen. Sie können das alte Simulationsmodell quasi wie einen Bauplan zu Rate ziehen. Dadurch, dass die reale Anlage als digitaler Zwilling zur Verfügung steht, können Sie Änderungen oder Anpassungen an Ihrer bestehenden Anlage schon während der Umbauplanung mit ihm simulieren und müssen dafür den laufenden Betrieb der realen Anlage nicht stoppen. Hierbei können die Modelle auch mit einem Produktionsleitsystem gekoppelt werden, um mit den aktuellen Daten der Anlage versorgt zu werden.

Virtuelle Inbetriebnahme als Vorstufe der realen Inbetriebnahme

Die virtuelle Inbetriebnahme einer Anlage erlaubt die Entkopplung von Hardware- und Software-Entwicklung. Durch das Ersetzen der simulierten Steuerungen im Modell durch echte Steuerungen wird eine virtuelle Inbetriebnahmeumgebung geschaffen, mit deren Hilfe frühzeitig Fehler in der Steuerungssoftware entdeckt und behoben werden können. Diese Vorgehensweise verbessert die Qualität der Steuerungssoftware und spart somit Zeit und Kosten bei der Inbetriebnahme in der realen Anlage.

Für die virtuelle Inbetriebnahme werden die EDAG Simulationsmodelle mit den Steuerungsrechnern des Kunden gekoppelt, um die bereits programmierte Software zu testen. Der Steuerungsrechner kommuniziert dadurch nicht mit der realen Anlage, sondern mit dem Modell. Den Unterschied nimmt er dabei nicht wahr. Dadurch kann man am Modell exakt verfolgen, ob die Steuerung richtig reagiert oder ob die Software anders programmiert werden muss.

EDAG Production Solution unterstützt bei der Entwicklung und Umsetzung. Wir verschicken sogar Schuhe.

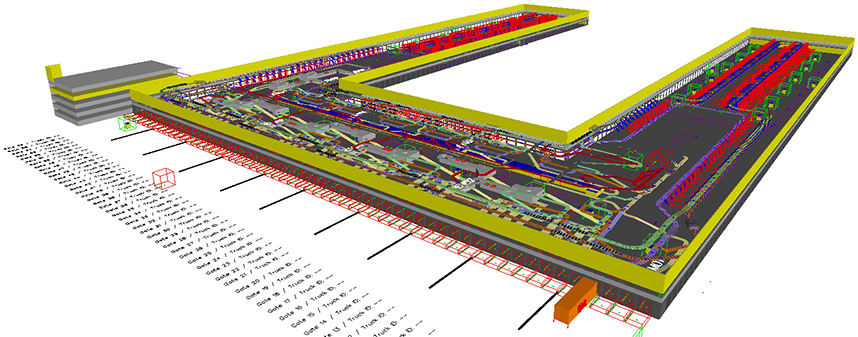

Große Förderanlagen, wie sie z. B. DHL in seinen Paketzentren einsetzt, sind hoch komplex und erzeugen ein hohes Transportaufkommen. Die Deutsche Post DHL Group stand vor der Herausforderung, mit einem neuen, besonders leistungsfähigen Paketzentrum auf die gestiegenen Anforderungen zu reagieren, die Kunden beim Onlineshopping neben einem riesigen Sortiment auch an die Logistikleistungen von Amazon & Co. stellen. Same Day oder Overnight Lieferungen sind oftmals ein wichtiges Kriterium bei der Bestellung, das die Logistik leisten muss. Das Ziel: Statt wie bislang maximal 40.000 Sendungen pro Stunde sollten neue Zentren es ermöglichen, 50.000 Paketsendungen pro Stunde zu sortieren.

Angesichts der hohen geplanten Kapazität und der intensiven Logistik dieser riesigen Anlage brauchte DHL für den Bau des neuen High-Tech-Paketzentrums Obertshausen eine innovative Lösung für die Ablaufsimulation, um die reibungslose und pünktliche Inbetriebnahme sicherzustellen. Dafür schufen die beiden Bereiche Simulation und Produktions-IT der EDAG Group eine flexible Emulationsumgebung (FEU), die sowohl für die Simulation als auch für die virtuelle Inbetriebnahme genutzt werden kann.

Auf Basis einer Standard-Software werden dabei alle Förderer und Steuerungen der gesamten Anlage abgebildet. Mithilfe der Simulation lässt sich so die Leistungsfähigkeit der Anlage ermitteln und optimieren – etwa in Bezug auf die Sortiergeschwindigkeit für eine zuvor definierte Paketmenge.

Steuerungsprogrammierung und Bau der Anlage lassen sich parallel durchführen

Zugleich kann die flexible Emulationsumgebung für die virtuelle Inbetriebnahme genutzt werden. Dafür lassen sich die in der Simulation genutzten Steuerungslogiken abschalten. Stattdessen werden jeweils die realen Steuerungen des Leitsystems (PMES), des Materialflussrechners (MFR) und der SPS an das Simulationsmodell gekoppelt. So lässt sich überprüfen, ob alles tatsächlich so funktioniert wie geplant – oder ob in der Steuerungsprogrammierung noch Anpassungen nötig sind.

Der Vorteil dabei: Der Bau der Anlage und die Programmierung der Steuerung lassen sich als inkrementelle Prozesse eines Scrum-Projekts parallel vorantreiben. Das verkürzt die Entwicklungszeit, erhöht die Software-Qualität und ermöglicht zugleich eine schnellere Inbetriebnahme.

Dank der flexiblen Emulationsumgebung von EDAG Production Solutions konnte eine besonders leistungsfähige Paketfördertechnik realisiert werden. Quelle: Deutsche Post DHL Group

Ablaufsimulation für alle Fälle

Die Einsatzgebiete für die Ablaufsimulation sind sehr vielfältig und es gibt kaum Branchen oder Anwendungsfälle, für die sie nicht genutzt werden könnte:

- Zur Optimierung von Geschäftsprozessen, Steuerungen und Materialflüssen über den gesamten Produktionslebenszyklus: Die Anwendung in allen Projektphasen hilft bei Entscheidungsprozessen, maßgeschneiderte, investitionsoptimierte Konzepte zu finden.

- Für die Überprüfung von Extremszenarien und Definition geeigneter Maßnahmen, ohne die laufenden Prozesse zu beeinflussen.

- Zur Ergänzung von Benutzeroberflächen und Schnittstellen zu Produktions-systemen für den laufenden Betrieb.

Unsere Aufgaben umfassen dabei die Analyse, Optimierung und Dimensionierung von

- Anlagenstrukturen und Entkopplungsparametern

- Prozessen und Prozesszeiten

- Sequenzierung und Ressourcenplanung

- Lagerbestände / Liefertreue

- Engpassanalysen mit alternativen Lösungen

Unser Ziel ist es, stets den Prozess, die Ressourcen, die Logistik und den Materialfluss ganzheitlich zu betrachten:

- Verbesserung des Systemverständnisses

- Entwicklung des größtmöglichen potentiellen Wertes

- Kontrolle von komplexen Systemen

- Absolut zuverlässige Prognosen

EDAG Production Solutions bietet Komplettentwicklungen für nachhaltige Produktionssysteme und stellt die perfekte Schnittstelle zwischen der Produktentwicklung und dem Anlagenbau dar.

Mit unseren vier Standorten sind wir nah am Kunden und unser Team aus insgesamt 23 Simulationsexperten beschäftigt sich ausschließlich mit dem Thema Ablaufsimulation. Dabei ist unser Anspruch stets eine kundenorientierte Projektabwicklung, aber natürlich auch bedienerfreundliche und flexible Simulationsmodelle.

Wir haben über 20 Jahre Erfahrung in den unterschiedlichsten Branchen: Sei es die Halbleiterindustrie, Airport Baggage & Cargo Industrie, Luftfahrtindustrie, Nahrungsmittel- oder Getränkeindustrie, Intralogistik oder im Bereich Automobil und Zulieferer.

Alles Spielerei? Von wegen! Simulation ist ein tolles Werkzeug, um mit allen Planungsbeteiligten objektiv und ergebnisorientiert zusammenzuarbeiten und gemeinsam die Komplexität Ihrer Produktion zu erschließen und Systeme zu optimieren.

Ingo Rosteck ist Leiter Ablaufsimulation bei EDAG Production Solutions und seit 1994 im Unternehmen tätig. Er freut sich immer über neue Projekte und Herausforderungen, die er durch den gezielten Einsatz von Ablaufsimulation lösen kann und diskutiert gerne auch Ihren ganz speziellen Anwendungsfall mit Ihnen.

Registrieren Sie sich jetzt, und sehen Sie sich die Aufzeichnung des Webinars "Simulation von Warenverteilzentren" an.

Laden Sie sich zusätzlich unsere Case Study herunter und profitieren Sie von unserer langjährigen Branchenexpertise als Partner für Produktionslösungen.