In der altbekannten Fahrzeugwelt gilt die Motorentechnologie als eines der entscheidenden Alleinstellungsmerkmale eines Fahrzeugherstellers. Wesentliche Eigenschaften des Fahrzeugs leiten sich vom Antriebsaggregat ab, zugleich ist es ein zentrales Element der Wertschöpfung. In einer elektrifizierten, digitalen Fahrzeugwelt ist unter diesen Gesichtspunkten nicht mehr der Verbrennungs- bzw. der Elektromotor eine der Schlüsseltechnologien, sondern die Batteriezelle und die zugehörige Management-Software. Für die etablierten OEMs stellt dies eine herausfordernde Transformation dar, doch es mangelt nicht an Unterstützung.

Der Kampf um das Klima macht auch vor der Automobilindustrie nicht halt! Der Druck der Regierungen, die Kohlenstoffdioxid-Emissionen zu senken, hat einen enormen Wandel ausgelöst. Noch im laufenden Jahrzehnt wollen einige etablierte Hersteller aus der Weiterentwicklung des Verbrennungsmotors aussteigen, voraussichtlich ab 2035 dürfen in Europa nur noch emissionsfreie Autos angeboten werden, in anderen Teilen der Welt gibt es ähnliche Pläne. Im Fokus der Hersteller stehen nun batterie-elektrische Fahrzeuge (Battery Electric Vehicles, BEV).

Batterietechnologie: Revolution in der Autobranche

Die starke Stellung der deutschen Autoindustrie basiert in sehr großen Teilen auf der Innovationskraft rund um den Verbrenner. Forschung und Entwicklung sowie die Produktion von Benzin- und Dieselmotoren blieb stets eine zentrale Aufgabe des OEMs, während viele andere Teile des Fahrzeugbaus an Zulieferer ausgelagert wurden. So konnte über Jahrzehnte ein umfangreiches Know-how aufgebaut werden, welches die Wettbewerbsfähigkeit sicherte. Denn der Motor ist nicht nur ein großer Kostenblock, sondern auch ein zentrales Element der Wertschöpfung für die Hersteller. Die eigene Motorenproduktion sorgte sowohl für einen wesentlichen Beitrag zu den Margen als auch für wichtige Erkenntnisgewinne im Motorenbau, die wiederum in die Weiterentwicklung einflossen.

Zugleich definiert der Antrieb wesentliche Eigenschaften einer Marke: Fahrdynamik und Fahrkomfort, Zuverlässigkeit und Lebensdauer und nicht zu vergessen Emissionsausstoß und Verbrauch – zumindest in der „alten“ Fahrzeugwelt. Mit „BMW“ – Bayerische Motorenwerke – manifestierte sich die hohe Bedeutung der Motorentwicklung sogar im Markennamen.

Unter den Bedingungen einer elektrifizierten und digitalen Fahrzeugflotte gelten jedoch viele der bisherigen Prämissen nicht mehr. Das Alleinstellungsmerkmal eines BEV lässt sich nicht allein auf den (Elektro)-Motor reduzieren, es muss das batterie-elektrische Gesamtsystem betrachtet werden. Denn Fahrdynamik und Höchstgeschwindigkeit, Reichweite und Verbrauch sowie die Lebensdauer sind weniger vom Motor als vielmehr von der Batterie bzw. von den Eigenschaften der Batteriezellen und der Leistungsfähigkeit des Energiemanagements abhängig. Die Batterie ist darüber hinaus der größte Kostenblock und damit ein wesentlicher Faktor für die Marge der Fahrzeugherstellung. Die gesamte Batterie stellt mit rund 35 bis 40 Prozent den größten Teil der Wertschöpfung des elektrisch angetriebenen Fahrzeuges. Dabei entfällt mit rund 60 bis 70 Prozent der größte Anteil der Kosten einer Batterie wiederum auf die Zelle selbst. Entsprechend groß stellt sich, ausgehend von dieser Komponente, auch das Optimierungspotential in Bezug auf Kostensenkung bzw. Margenerhöhung für das Fahrzeug dar.

Viele Anbieter haben dies inzwischen erkannt und fangen an, eigenes Know-how rund um die Batteriezelle aufzubauen. So investiert Porsche in eine eigene Batteriezellfertigung in Tübingen, Opel-Mutter Stellantis (ehemals PSA) hat zusammen mit der Total-Tochter Saft die Automotive Cell Company (ACC) gegründet. BMW will Zellen der chinesischen CATL, an der die Bayern indirekt beteiligt sind, in Leipzig zu Zellmodulen bündeln und ist zugleich Teil eines Konsortiums zum Aufbau einer europäischen Batteriezellen-Fertigung. Mit einem „Kompetenzzentrum Batteriezelle“ treiben die Münchner darüber hinaus die eigene Batteriezellforschung voran. VW kooperiert mit Northvolt bei der Produktion eigener Batteriezellen, ebenso bei Entwicklung und Forschung im volkswageneigenen „Center of Excellence“. Und Daimler hat mit der Deutschen Accumotive eine hundertprozentige Tochter für die Batteriefertigung sowie ein „Zell-Technikum“ für die Zellforschung etabliert.

Bis Lithium-Ionen-Batteriezellen über die Fertigungslinie laufen, sind große Anstrengungen und Investitionen der Hersteller notwendig.

Entwicklungsbedarf bei Batterietechnologien

Der schnelle Wandel des Automobilmarktes hin zum BEV, der sich in den kommenden fünf bis zehn Jahren vollziehen soll, löst ungeheure Investitionen in Forschung und Entwicklung aus: angefangen bei der Zellchemie, dem Elektrodendesign und der Zellbauform, über die Gestaltung des Packagings, darunter Geometrie und Thermomanagement, bis hin zum Energiemanagement. Letzteres beeinflusst nicht nur den Stromverbrauch beim Fahren, sondern auch die Funktion der weiteren elektrischen Verbraucher, Energierückgewinnung und Ladeprozesse. So wird beispielsweise die Klimatisierung des Innenraums nicht losgelöst vom thermischen Management der Batterie zu betrachten sein. Diese enge Integration ist jedoch nur praktikabel, wenn die Entwicklung weitgehend in der Hand des OEMs liegt und die Komponenten nicht lediglich nur zugekauft werden.

Wobei Fahrzeughersteller künftig möglicherweise zwei unterschiedliche Strategien bei der Batterie-Ausstattung verfolgen: BEV für den Massenmarkt werden mit Massen-Produkten ausgestattet, die unter anderem auf einer günstigeren Zellchemie wie z.B. LFP basieren, während die Premium-Marken Performance-Produkte einsetzen, die mit einer teureren Zellchemie wie z.B. NMC einen deutlichen Mehrwert haben und damit markante Unterscheidungsmerkmale bieten. Reichweite, Fahrdynamik, Höchstgeschwindigkeit, Fahrkomfort sowie Lebensdauer und die (Schnell)-Ladefähigkeit des Fahrzeuges, nicht zuletzt sogar die Frage, wie viel Platz im Innenraum bzw. im Kofferraum zur Verfügung steht – all das hängt von der Batterie bzw. den Batteriezellen ab. Eine Premium-Strategie, die in diesen Punkten Bestleistungen erfordert, zwingt die Autohersteller zu einem tiefen Einstieg in die Entwicklung und Fertigung, um die für sie optimalen Batteriezellen zu erhalten.

Wer dagegen nur auf den Zukauf von Zellen oder Batterien setzt, läuft Gefahr, Fachwissen, Expertise und Innovationskraft zu verlieren und sich bei einer entscheidenden Komponente von den Lieferanten abhängig zu machen – sowohl bei den Spezifikationen, bei den Preisen wie auch bei der Lieferfähigkeit. Angesichts der aktuell immer wieder unterbrochenen Lieferketten ist auch dieser Aspekt nicht zu unterschätzen.

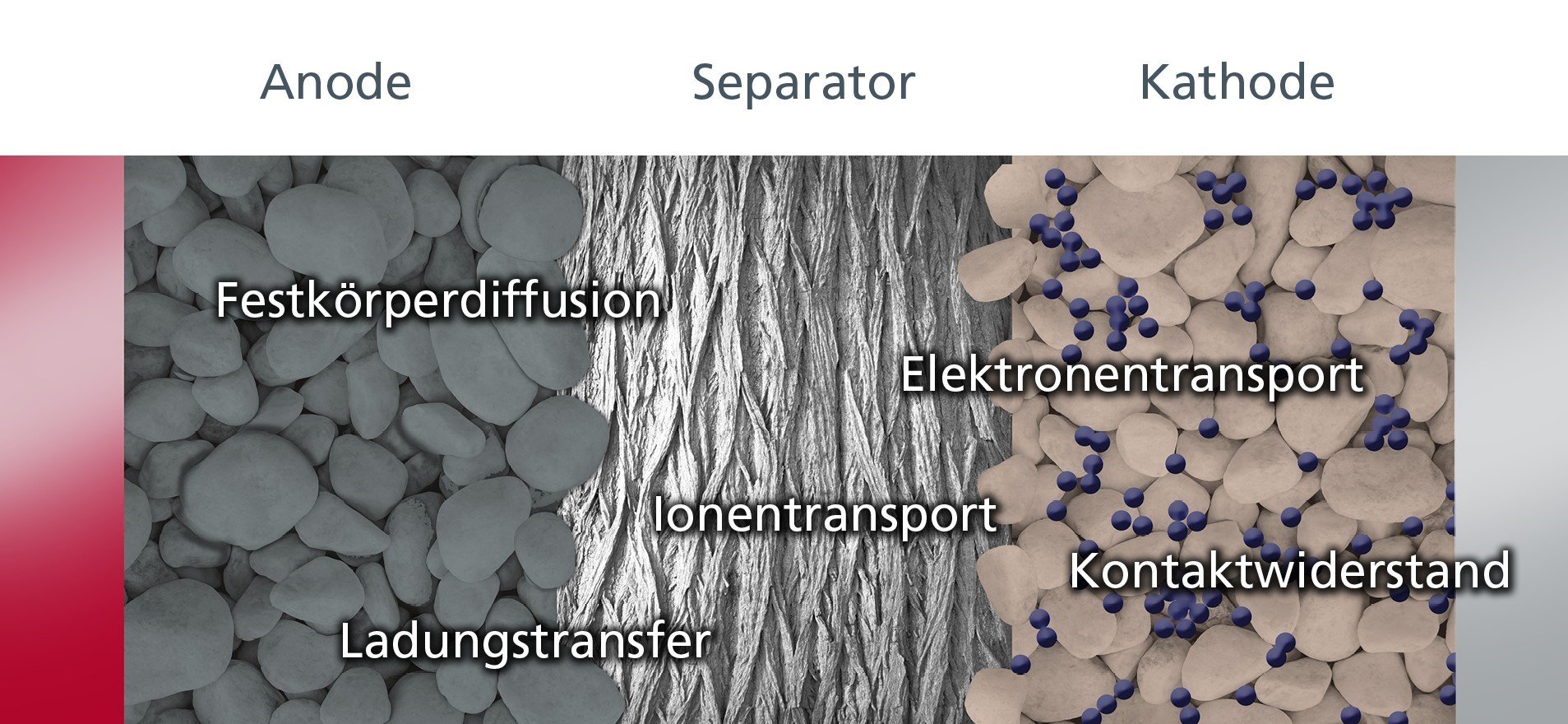

Darstellung des mikrostrukturellen Aufbaus einer Lithiumionenzelle. Fundiertes Fachwissen und vor allem Erfahrung sind nötig, um die Eigenschaften einer Zelle und deren Vorgänge im Inneren, wie beispielsweise Alterungsmechanismen und Verlustprozesse, verstehen zu können.

Vielseitige Unterstützung für Batterietechnologie

EDAG verfügt über umfassende Kenntnisse sowie Erfahrungen in der Batteriesystemauslegung und -Integration. Aus diesem Ansatz heraus hat das Unternehmen umfangreiches Know-how unter anderem bei der Spezifizierung und dem Testen von Batteriezellen aufgebaut. Mit einem eigenen Zellprüfstand, der in Kürze in Betrieb genommen wird, ist EDAG künftig in der Lage, unterschiedlichste Messreihen zu realisieren. So können beispielsweise Spezifikationen eines Zell-Herstellers überprüft und eigene Fahr- oder Schnellladeprofile abgefahren, Peak-Strom-Prüfungen oder Swelling-Untersuchungen sowie Lebensdauertests durchgeführt werden. In Kombination mit Temperatur- und Klimakammern lässt sich somit jede Zelle sowohl elektrisch als auch thermisch charakterisieren und auf deren Langzeitperformance bei verschiedenen Umgebungsbedingungen hin analysieren.

Die so gewonnenen Erkenntnisse werden genutzt, um OEMs in der Entwicklung von Batteriezellen zu unterstützen, Leistungsvergleiche darzustellen und die eigenen Simulationsmodelle rund um die Batteriezellen zu validieren und weiter zu verbessern. Mit den EDAG-eigenen Simulationsmodellen ist es unter anderem möglich, die chemische und thermische Expansion der Zelle und die daraus resultierende Verpressung mit anderen Zellen zu berechnen. Sie leisten damit einen Beitrag zur optimalen Auslegung von Batteriekühlung und Zellhalterungen. Durch Kopplung eines mechanischen und elektrischen Modells können zudem, im Falle eines Fahrzeugcrashs, die mechanische Belastung auf die Batteriezellen simuliert und dadurch mögliche Kurzschlüsse erkannt werden. Mit diesem Wissen können Batterierahmen bzw. Batteriemodule eines BEV gewichtsoptimiert ausgelegt werden.

Die sich ergänzenden Kompetenzen aus Simulation und Testing bzw. aus Theorie und Praxis ermöglichen es den Experten von EDAG, den OEMs entscheidungsreife Informationen im Hinblick auf Entwicklung, Auslegung, Integration und Validierung von Batterien und Batteriezellen zu liefern.

Daneben hat EDAG bereits Erfahrung in der Entwicklung von Lösungen für das elektrische Energiemanagement (EMM) und verfolgt hier einen systembasierten Ansatz, der Hard- und Software des Fahrzeugs sowie die Umwelt in das Energiemanagement einbezieht. Dieser kombiniert viele unterschiedliche Aspekte, die jeder für sich allein betrachtet und optimiert nicht zu einer brauchbaren Gesamtlösung führen würden.

Dazu zählt die Erfassung der Entladeströme und Berechnung der Restreichweite sowie der Abschaltung energiereicher Verbraucher, wenn die Batterieladung in einen kritischen Bereich sinkt. Ebenso gehört die Betrachtung der Hardware, mit Kapazität, Stromtragfähigkeit, Temperaturgrenzen und anderen physikalischen Parametern, dazu, ebenso das Thermomanagement. Eine umfassende software-basierte Regelung des Gesamtsystems führt künftig die Systemgrenzen jedoch weit über das Fahrzeug hinaus, wenn etwa Verkehrs- und Wetterdaten, Verfügbarkeit von Ladesäulen oder das Angebot von erneuerbarer Energie mit einbezogen werden. Auch Mustererkennung, Cloud-Anbindung und der Einsatz eines digitalen Zwillings bis hinunter auf die Ebene der Batteriezellen umfassen das Konzept. Damit lassen sich Leistungsfähigkeit und Langlebigkeit der Batterie besser erfassen und vorhersagen. Denn die Zellen sind zwar spezifiziert, aber gerade Daten zum Langzeitverhalten werden von den Zellproduzenten nicht immer vollständig offengelegt.

Wenn Sie Fragen rund um das Thema Batteriezelle haben, sprechen Sie mit Andreas Pesl, Experte für Energy Storage & Fuel Cell Systems. Oder laden Sie gleich jetzt unser Whitepaper „Energiemanagement 4.0“ herunter.